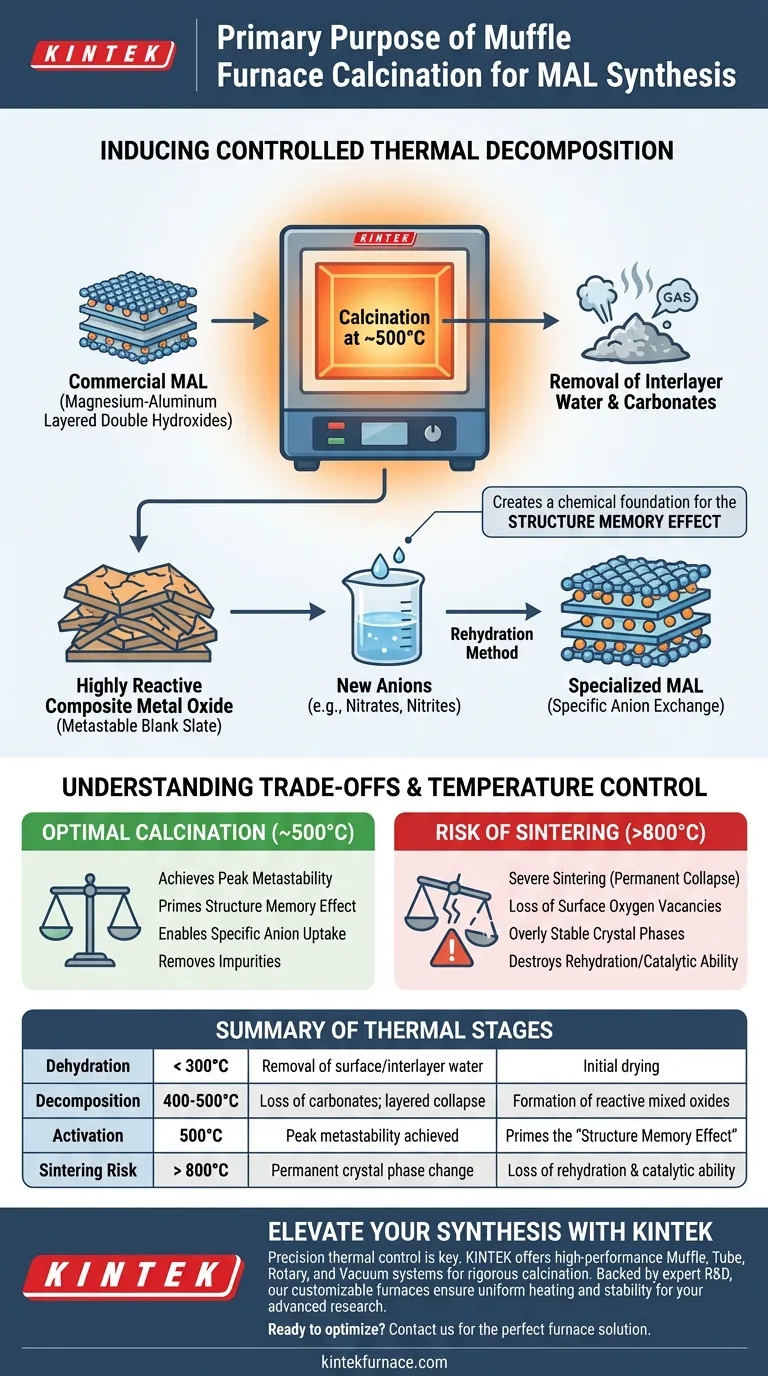

Lo scopo principale della calcinazione di idrossidi doppi lamellari magnesio-alluminio (MAL) commerciali mediante una fornace a muffola è indurre una decomposizione termica controllata. Sottoponendo il materiale a temperature intorno ai 500°C, la fornace rimuove efficacemente gli ioni carbonato interstrato e l'acqua legata chimicamente, causando il collasso della struttura lamellare originale in un ossido metallico composito altamente reattivo.

Concetto chiave Questo processo di calcinazione non serve semplicemente ad asciugare; crea una base chimica per l'effetto memoria di struttura. Rimuovendo gli anioni esistenti e facendo collassare gli strati, si prepara il materiale a rigenerare la sua struttura lamellare durante la riidratazione, consentendo l'inserimento preciso di specifici ioni target come nitrati o nitriti.

Il Meccanismo della Decomposizione Termica

Rimozione delle Specie Interstrato

La funzione immediata della fornace a muffola è quella di eliminare i componenti volatili.

I MAL commerciali contengono spesso ioni carbonato e molecole d'acqua intrappolati tra i loro strati.

A 500°C, questi componenti vengono vaporizzati ed espulsi, cosa impossibile da ottenere con i metodi di essiccazione standard.

Collasso Strutturale e Formazione di Ossidi

Mentre l'acqua e i carbonati vengono rimossi, la caratteristica struttura lamellare dell'idrossido agisce in modo imprevedibile.

Collassa, trasformando il materiale in una soluzione di ossidi metallici misti (ossidi di magnesio e alluminio).

Questa trasformazione crea un intermedio disordinato ad alta superficie specifica, chimicamente distinto dal materiale di partenza.

Facilitare l'Effetto Memoria di Struttura

Creazione di una "Tabula Rasa"

Gli ossidi metallici misti prodotti nella fornace sono metastabili.

Possiedono una "memoria" della loro configurazione lamellare originale.

Questo stato è un prerequisito per il successivo metodo di riidratazione, poiché il materiale è ora pronto a riformare i suoi strati quando esposto a una soluzione acquosa.

Abilitare lo Scambio Specifico di Anioni

L'obiettivo finale di questa calcinazione è spesso quello di sintetizzare MAL con anioni specifici che sono difficili da introdurre direttamente.

Poiché gli ioni carbonato originali sono stati rimossi dalla fornace, la struttura in riformazione assorbirà avidamente nuovi anioni disponibili nella soluzione.

Ciò consente la sintesi di varianti MAL specializzate intercalate con ioni nitrato o nitrito.

Comprendere i Compromessi

Il Rischio di Sovra-calcinazione (Sinterizzazione)

Sebbene sia necessario un calore elevato, il controllo della temperatura è fondamentale.

Se la temperatura della fornace supera significativamente l'intervallo ottimale (ad esempio, raggiungendo 800°C), il materiale può subire una sinterizzazione grave.

Ciò provoca il collasso permanente della struttura dei pori e riduce la concentrazione delle vacanze di ossigeno superficiali, distruggendo di fatto la capacità del materiale di riidratarsi o di agire come catalizzatore.

Bilanciare Cristallinità e Attività

Esiste un delicato equilibrio tra la rimozione delle impurità e il mantenimento dell'attività superficiale.

Un riscaldamento insufficiente (inferiore a 400–500°C) può lasciare carbonati residui, bloccando l'assorbimento di nuovi ioni.

Al contrario, un'esposizione prolungata a calore elevato può portare alla formazione di fasi cristalline troppo stabili (come gli spinelli) che resistono alla riidratazione, annullando l'effetto memoria di struttura.

Fare la Scelta Giusta per la Tua Sintesi

Per garantire una sintesi di successo, allinea i parametri della tua fornace ai tuoi specifici obiettivi chimici:

- Se il tuo obiettivo principale è utilizzare l'effetto memoria di struttura: Assicurati che la temperatura sia rigorosamente mantenuta intorno ai 500°C per rimuovere i carbonati senza sinterizzare permanentemente gli ossidi.

- Se il tuo obiettivo principale è sintetizzare MAL intercalati con anioni specifici: Conferma che la durata della calcinazione sia sufficiente a decomporre completamente il precursore, creando un ossido "pulito" pronto per l'assorbimento di nitrati o nitriti.

Controllando con precisione l'ambiente di decomposizione termica, trasformi un precursore commerciale standard in una piattaforma adattabile per la sintesi di materiali avanzati.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Cambiamento Fisico/Chimico | Scopo |

|---|---|---|---|

| Disidratazione | < 300°C | Rimozione di acqua superficiale/interstrato | Essiccazione iniziale |

| Decomposizione | 400°C - 500°C | Perdita di carbonati; collasso lamellare | Formazione di ossidi misti reattivi |

| Attivazione | 500°C | Raggiungimento della massima metastabilità | Prepara l'"Effetto Memoria di Struttura" |

| Rischio di Sinterizzazione | > 800°C | Cambiamento permanente della fase cristallina | Perdita della capacità di riidratazione e catalitica |

Migliora la Tua Sintesi di Materiali con KINTEK

Il controllo termico di precisione fa la differenza tra un effetto memoria di struttura riuscito e una sinterizzazione permanente del materiale. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, su misura per le rigorose esigenze della calcinazione chimica. Sia che tu stia sintetizzando varianti MAL specializzate o catalizzatori avanzati, le nostre fornaci ad alta temperatura da laboratorio personalizzabili forniscono il riscaldamento uniforme e la stabilità della temperatura richiesti dalla tua ricerca.

Pronto a ottimizzare il tuo processo di calcinazione? Contattaci oggi per trovare la soluzione di fornace perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Minxuan Zhong, You Wu. Corrosion Protection of Steel by NO3− and NO2− Intercalated Mg-Al Layered Double Hydroxides in Simulated Pore Solutions of Alkali-Activated Slag. DOI: 10.3390/met14010111

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come contribuiscono le muffole ai test sui farmaci nel settore farmaceutico? Garantire purezza e conformità con precisione

- Quali sono i vantaggi di considerare le opzioni di apertura dello sportello in un forno a muffola? Ottimizza la sicurezza e l'efficienza nel tuo laboratorio

- Quali sono le caratteristiche costruttive e le capacità di temperatura di un forno a muffola? Approfondimenti chiave per il tuo laboratorio

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Quali materiali sono utilizzati nella struttura di un forno a resistenza di tipo scatolare? Scopri i materiali chiave per la durata e l'efficienza

- Qual è la funzione di un forno ad alta temperatura di tipo a scatola nella conversione dei precursori? Sbloccare l'omogeneità di fase.

- Quale ruolo svolge un forno a muffola a microonde industriale nel processo di sinterizzazione di scheletri ceramici di mullite porosa?

- Quali opzioni di personalizzazione sono disponibili per i forni a muffola? Adatta il tuo forno per le massime prestazioni