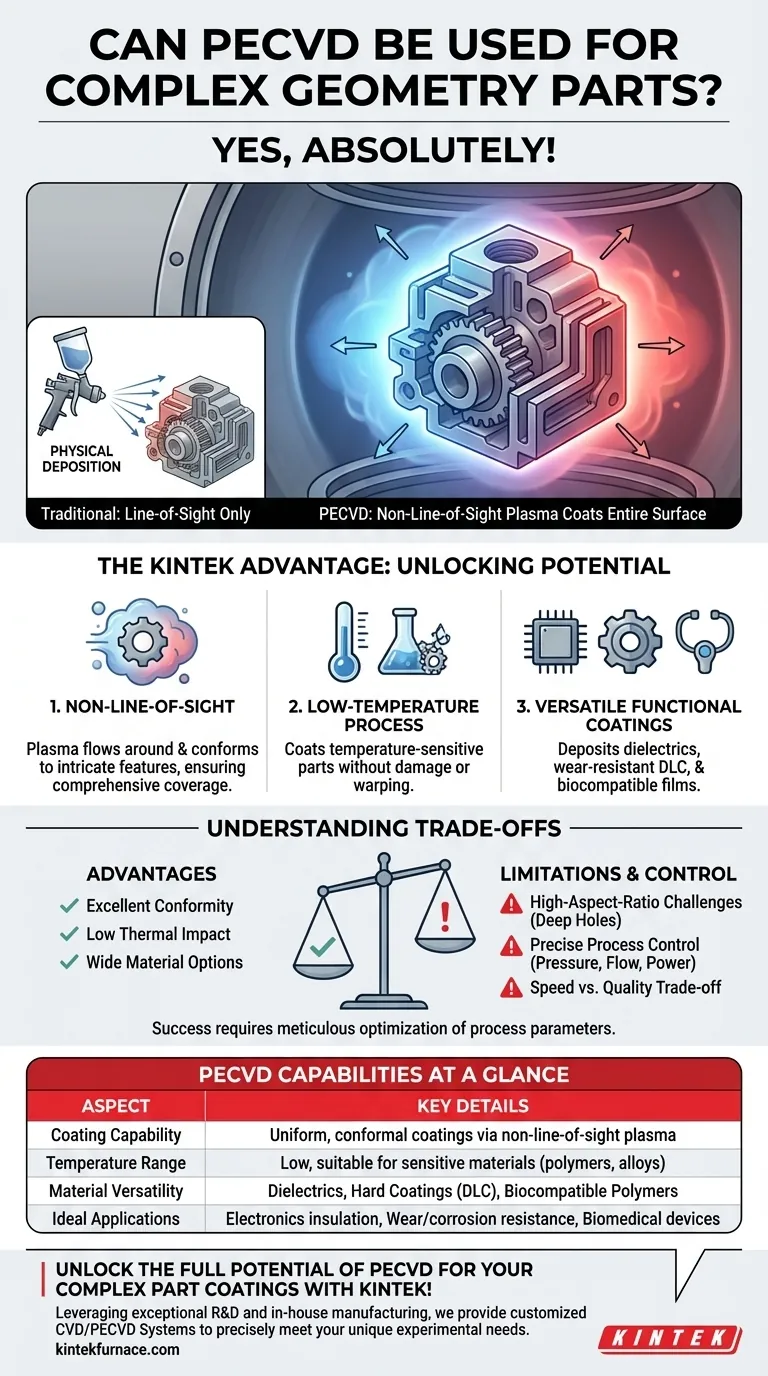

Sì, assolutamente. La deposizione chimica da fase vapore potenziata al plasma (PECVD) è un metodo estremamente efficace per applicare rivestimenti uniformi su parti con geometrie complesse. A differenza delle tecniche di deposizione a linea di vista, il PECVD utilizza un gas energizzato, o plasma, che può fluire attorno e conformarsi alle caratteristiche intricate, garantendo una copertura superficiale completa.

Il vantaggio chiave del PECVD non è solo la sua capacità di rivestire forme complesse, ma la sua potenza nel farlo a basse temperature con una vasta gamma di materiali ad alte prestazioni. Il successo dipende dalla comprensione che ottenere uniformità perfetta su superfici intricate è una questione di controllo preciso del processo, non una garanzia automatica.

Come il PECVD Riveste Geometrie Complesse

Le capacità uniche del PECVD derivano dal suo meccanismo fondamentale, che è distinto dai metodi di deposizione fisica che agiscono come una pistola a spruzzo.

La Potenza della Deposizione Non a Linea di Vista

Il PECVD è un processo non a linea di vista. Invece di proiettare fisicamente un bersaglio, introduce gas precursori in una camera a vuoto e li energizza in un plasma.

Questo plasma reattivo avvolge l'intera parte, indipendentemente dal suo orientamento. Le reazioni chimiche che formano il rivestimento avvengono direttamente su tutte le superfici esposte, permettendo al film di "crescere" conformemente su curve, all'interno di canali e attorno a spigoli vivi.

Temperature Più Basse Proteggono le Parti Sensibili

Una caratteristica distintiva del PECVD è la sua relativamente bassa temperatura operativa rispetto alla deposizione chimica da fase vapore (CVD) tradizionale.

Ciò rende possibile rivestire materiali sensibili alla temperatura, come polimeri o alcune leghe metalliche, senza causare danni termici o deformazioni. Le parti complesse, specialmente nei settori biomedico o elettronico, sono spesso realizzate con tali materiali.

Versatilità nei Rivestimenti Funzionali

La capacità di rivestire una forma complessa è utile solo se il rivestimento fornisce una funzione necessaria. Il PECVD eccelle nella deposizione di una gamma diversificata di materiali.

Ciò include dielettrici come il biossido di silicio (SiO2) e il nitruro di silicio (Si3N4) per l'isolamento elettrico, rivestimenti duri come il Carbonio Simil-Diamante (DLC) per la resistenza all'usura e polimeri specializzati per creare superfici biocompatibili o resistenti alla corrosione.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una bacchetta magica. Ottenere un rivestimento uniforme di alta qualità su una parte complessa richiede un'attenta considerazione dei limiti del processo.

La Conformità Ha i Suoi Limiti

Sebbene il PECVD sia eccellente per la conformità generale, le caratteristiche con un rapporto d'aspetto estremamente elevato (fori o trincee molto profondi e stretti) possono essere impegnative.

I gas precursori possono esaurirsi prima di raggiungere il fondo di queste caratteristiche, oppure la densità del plasma può variare, portando a un rivestimento più sottile alla base rispetto alla parte superiore. Questo è un fattore di trasporto dei gas e fisica del plasma.

Il Controllo del Processo È Non Negoziabile

Ottenere un rivestimento veramente uniforme su una superficie complessa richiede un'ottimizzazione meticolosa.

Fattori come la pressione della camera, i flussi di gas, la potenza RF e persino il posizionamento della parte all'interno della camera devono essere controllati con precisione. Ciò che funziona per un wafer piatto non funzionerà per un componente meccanico multifaccettato senza un significativo sviluppo del processo.

Velocità di Deposizione Rispetto alla Qualità del Film

C'è spesso un compromesso tra la velocità di deposizione e la qualità del film risultante.

Tentare di rivestire una parte troppo velocemente può portare a un film meno denso e più poroso con adesione peggiore, specialmente su geometrie impegnative. Una deposizione più lenta e controllata generalmente produce un rivestimento di qualità superiore e più uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se il PECVD è la soluzione giusta, devi confrontare le sue capacità con i tuoi requisiti tecnici specifici.

- Se il tuo obiettivo principale è l'isolamento elettrico: Il PECVD è una scelta superiore per rivestire conformemente componenti elettronici intricati o sensori con dielettrici di alta qualità come SiO2.

- Se il tuo obiettivo principale è la resistenza all'usura o alla corrosione: La tecnica è ideale per applicare DLC duro o film ceramici inerti su parti meccaniche come ingranaggi, stampi o impianti medici.

- Se il tuo obiettivo principale è una superficie biocompatibile su un dispositivo polimerico: Il processo a bassa temperatura del PECVD è uno dei pochi metodi in grado di depositare rivestimenti funzionali su dispositivi medici complessi a base polimerica senza danneggiare il substrato.

In definitiva, la forza del PECVD risiede nella sua capacità di combinare la deposizione di materiali funzionali con un'eccellente conformità anche per i design di parti più impegnativi.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Capacità di Rivestimento | Rivestimenti uniformi e conformi su geometrie complesse tramite processo al plasma non a linea di vista |

| Intervallo di Temperatura | Basse temperature operative, adatte per materiali sensibili come polimeri e leghe |

| Versatilità dei Materiali | Deposita dielettrici (es. SiO2), rivestimenti duri (es. DLC) e polimeri biocompatibili |

| Vantaggi Chiave | Eccellente copertura superficiale, basso impatto termico, ampia scelta di materiali |

| Limitazioni | Sfide con caratteristiche ad alto rapporto d'aspetto; richiede un controllo preciso del processo per l'uniformità |

| Applicazioni Ideali | Isolamento elettronico, resistenza all'usura/corrosione, rivestimenti per dispositivi biomedici |

Sblocca il pieno potenziale del PECVD per i tuoi rivestimenti di parti complesse con KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi specializzati CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce di soddisfare esattamente le vostre esigenze sperimentali uniche, sia per l'elettronica, i dispositivi biomedici o i componenti industriali. Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono migliorare i tuoi processi di rivestimento e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio