Sì, gli elementi riscaldanti in carburo di silicio (SiC) sono altamente personalizzabili. I produttori possono realizzarli in un'ampia varietà di forme, dimensioni e configurazioni elettriche per soddisfare i requisiti precisi di specifici forni industriali e applicazioni ad alta temperatura. Questa flessibilità consente prestazioni termiche ottimizzate e l'integrazione in progetti di apparecchiature nuove o esistenti.

La capacità di personalizzare gli elementi in SiC va ben oltre le dimensioni fisiche. Un ordine personalizzato di successo richiede una chiara comprensione delle proprietà elettriche necessarie, dell'hardware di montaggio e dei fattori operativi, in particolare come la resistenza dell'elemento cambierà durante la sua vita utile.

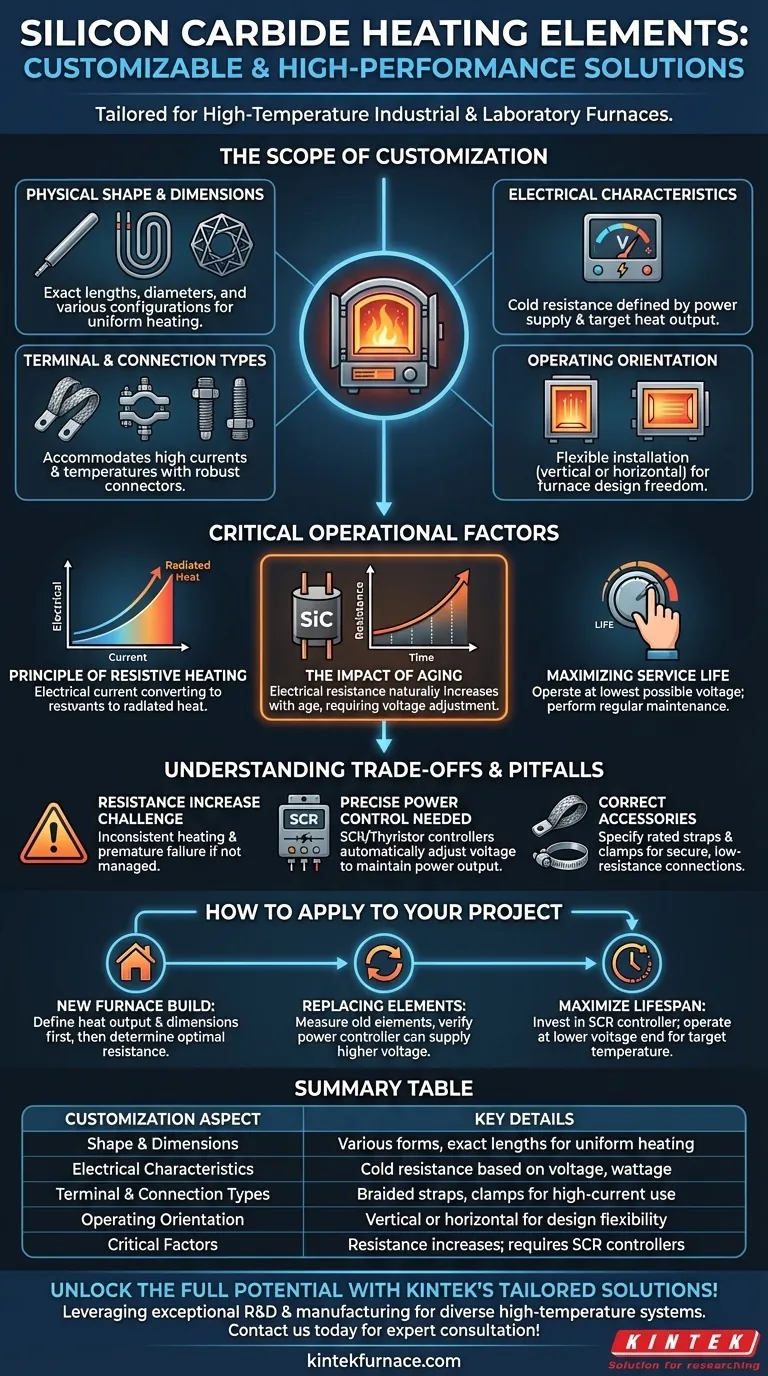

L'ambito della personalizzazione: cosa specificare

Quando ordini elementi riscaldanti in SiC personalizzati, stai definendo i componenti principali del tuo sistema termico. Fornire specifiche precise è fondamentale per le prestazioni e l'affidabilità.

Forma e dimensioni fisiche

La personalizzazione più comune è la forma fisica dell'elemento. Sebbene la forma a "U" standard (una barra o una spirale) sia versatile, gli elementi possono essere realizzati con lunghezze, diametri esatti e in varie configurazioni per adattarsi alla geometria del tuo forno e garantire un riscaldamento uniforme.

Caratteristiche elettriche

È necessario specificare la resistenza elettrica dell'elemento. Questa proprietà è determinata dall'alimentazione disponibile (tensione) e dalla potenza termica desiderata (wattaggio). I produttori lavoreranno con te per definire un valore di "resistenza a freddo" che fornisca la temperatura target nel tuo ambiente specifico.

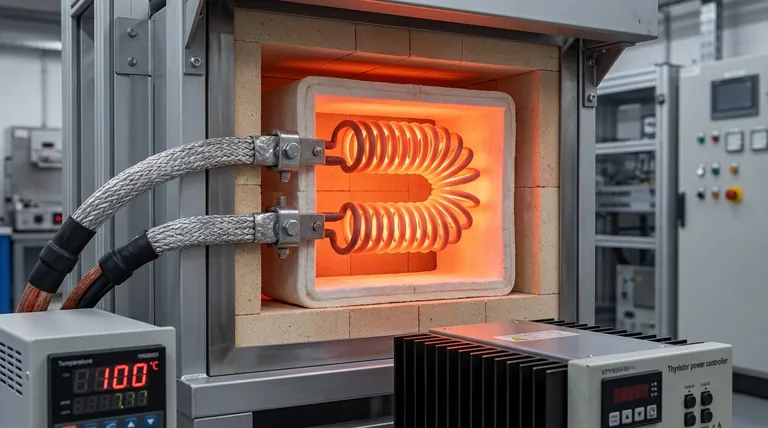

Tipi di terminali e connessioni

Il modo in cui l'elemento si collega all'alimentazione è un dettaglio chiave. Gli elementi personalizzati possono essere configurati con diverse estremità terminali per adattarsi a vari metodi di connessione, inclusi cavi in alluminio intrecciati e morsetti specializzati. Le connessioni devono essere in grado di gestire correnti e temperature elevate.

Orientamento operativo

Un vantaggio chiave notato nella progettazione dei forni è la flessibilità degli elementi in SiC. La maggior parte dei tipi, inclusi gli elementi a forma di U comuni, può essere specificata per l'installazione verticale o orizzontale, fornendo una significativa libertà nella progettazione della camera del forno.

Fattori operativi critici per gli elementi personalizzati

Specificare un elemento è solo il primo passo. Comprendere come funziona è essenziale per un controllo adeguato e prestazioni a lungo termine.

Il principio del riscaldamento resistivo

Gli elementi in SiC funzionano facendo passare una corrente elettrica attraverso il materiale, che ha un'elevata resistenza elettrica. Questa resistenza converte l'energia elettrica in calore, che poi si irradia nella camera del forno. La temperatura è controllata regolando con precisione la tensione o la corrente applicata all'elemento.

L'impatto dell'invecchiamento sulle prestazioni

Una caratteristica critica del carburo di silicio è che la sua resistenza elettrica aumenta con l'invecchiamento. Questo è un processo naturale e inevitabile. All'aumentare della resistenza, l'elemento produrrà meno calore alla stessa tensione, causando una diminuzione delle temperature del forno.

Massimizzare la vita utile

Per prolungare la vita dei tuoi elementi personalizzati, la migliore pratica è far funzionare il forno alla tensione più bassa possibile che raggiunga comunque la temperatura richiesta. Ciò riduce il tasso di degradazione. Anche una manipolazione attenta e una regolare manutenzione del forno giocano un ruolo cruciale.

Comprendere i compromessi e le insidie

Sebbene altamente efficaci, gli elementi in SiC hanno caratteristiche specifiche che devono essere gestite per evitare problemi comuni.

La sfida dell'aumento della resistenza

L'insidia principale è non tenere conto dell'aumento della resistenza legato all'età. Un sistema progettato senza questa considerazione soffrirà di riscaldamento incoerente e prestazioni in calo nel tempo, richiedendo la sostituzione prematura dell'elemento.

La necessità di un controllo preciso della potenza

Poiché la resistenza cambia, un semplice controller on/off è inadeguato. Un sistema robusto richiede un controller di potenza a tiristori o SCR (Silicon-Controlled Rectifier). Questi dispositivi possono aumentare automaticamente la tensione agli elementi man mano che la loro resistenza aumenta, mantenendo una potenza costante e una temperatura stabile del forno.

Specificare gli accessori giusti

Un elemento personalizzato è valido solo quanto la sua connessione. Al momento dell'ordine, è necessario specificare anche gli accessori corretti, come cinghie e morsetti. Questi componenti devono corrispondere ai terminali dell'elemento ed essere classificati per il carico elettrico per garantire una connessione sicura e a bassa resistenza. Una connessione scadente si surriscalderà e fallirà rapidamente.

Come applicare questo al tuo progetto

Per garantire un ordine personalizzato di successo, allinea le tue specifiche con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la costruzione di un nuovo forno: Definisci prima la potenza termica richiesta (wattaggio) e le dimensioni fisiche, quindi collabora con il fornitore per determinare la resistenza ottimale dell'elemento per la tua alimentazione.

- Se il tuo obiettivo principale è la sostituzione di elementi esistenti: Misura attentamente i vecchi elementi e annota la loro resistenza a freddo, se possibile, ma verifica anche le specifiche del tuo controller di potenza per assicurarti che possa fornire la tensione più alta che i nuovi elementi richiederanno eventualmente.

- Se il tuo obiettivo principale è massimizzare la durata dell'elemento: Investi in un controller di potenza SCR di alta qualità e specifica elementi che ti consentano di operare all'estremità inferiore del loro intervallo di tensione per la tua temperatura target.

Un elemento personalizzato ben specificato è la base di un processo ad alta temperatura affidabile ed efficiente.

Tabella riassuntiva:

| Aspetto della personalizzazione | Dettagli chiave |

|---|---|

| Forma e dimensioni fisiche | Varie forme (es. a U), lunghezze esatte, diametri per un riscaldamento uniforme |

| Caratteristiche elettriche | Resistenza a freddo basata su tensione, wattaggio per la temperatura target |

| Tipi di terminali e connessioni | Opzioni come cinghie intrecciate, morsetti per uso ad alta corrente e alta temperatura |

| Orientamento operativo | Installazione verticale o orizzontale per una progettazione flessibile del forno |

| Fattori critici | La resistenza aumenta con l'età; richiede controller SCR per prestazioni stabili |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con le soluzioni su misura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi avanzati di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che gli elementi riscaldanti in carburo di silicio siano progettati con precisione per soddisfare le tue esigenze sperimentali e industriali uniche, aumentando efficienza, affidabilità e durata. Pronto a migliorare le prestazioni del tuo forno? Contattaci oggi per una consulenza e supporto esperti!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata