Un ingegnere osserva un componente difettoso. Il materiale è corretto, il design è solido, ma sotto ingrandimento, imperfezioni microscopiche raccontano una storia di compromesso. Il componente si è rotto perché la sua struttura interna non era abbastanza densa. Si è ossidato perché l'atmosfera non era abbastanza pura.

Questo non è un fallimento della scienza dei materiali. È un fallimento dell'ambiente. È il risultato inevitabile di forzare un processo specifico e ad alto rischio in uno strumento generico, "taglia unica".

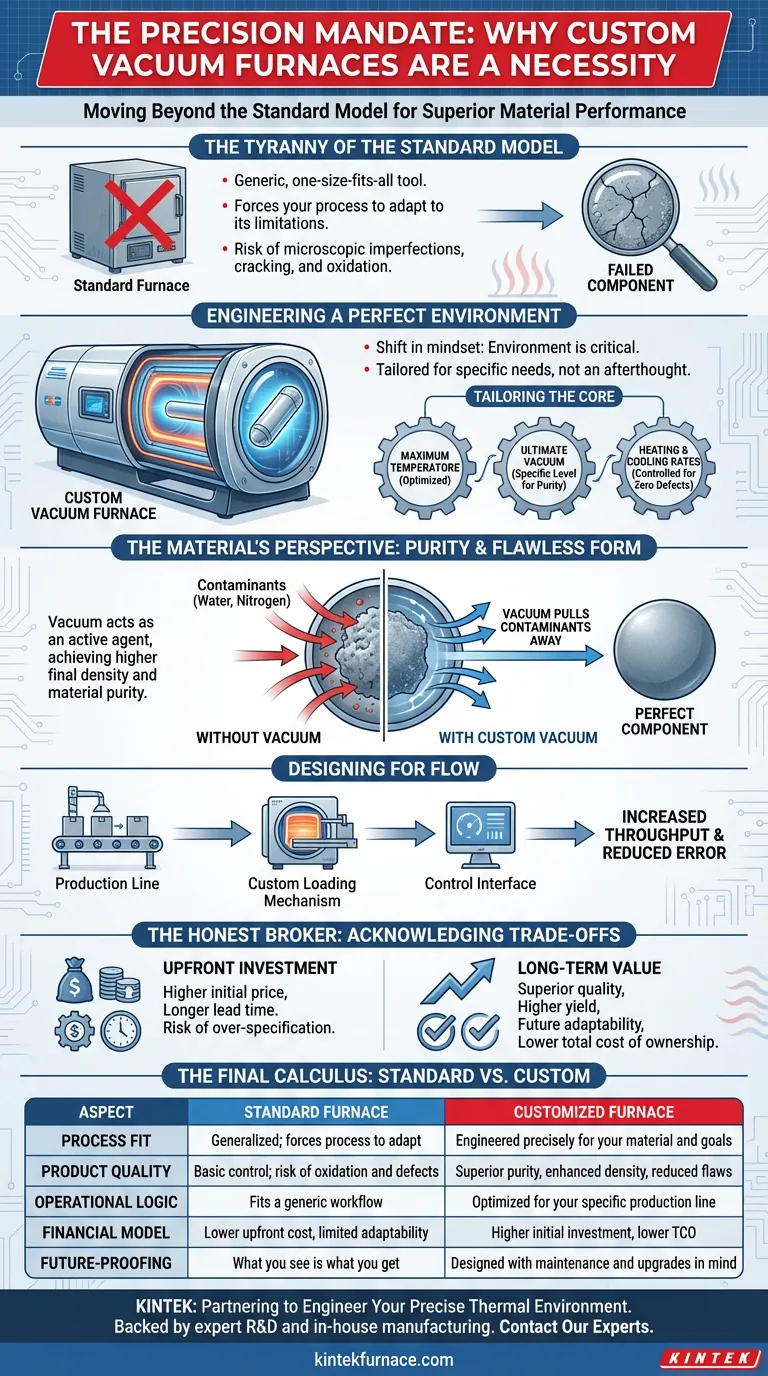

La Tirannia del Modello Standard

I forni standard, "pronti all'uso", sono i cavalli di battaglia di molti laboratori e linee di produzione. Offrono una soluzione economica e prontamente disponibile per processi ben compresi.

Ma rappresentano un compromesso fondamentale. Adatti il tuo processo ai limiti della macchina, non viceversa. Accetti le sue velocità di riscaldamento, il suo vuoto finale, il suo ingombro fisico. Questo compromesso, sebbene spesso accettabile, diventa una responsabilità critica quando si spingono i confini delle prestazioni dei materiali.

La trappola psicologica è pensare a un forno solo come una scatola che si scalda. In realtà, è l'universo in cui la tua creazione prende la sua forma finale e perfetta. E un universo generico produce risultati generici.

Progettare un Ambiente Perfetto

La decisione di specificare un forno sottovuoto personalizzato è un cambiamento di mentalità. È una dichiarazione che l'ambiente di lavorazione non è un ripensamento, ma il parametro più critico di tutti. Questo cambiamento sblocca livelli di controllo e qualità irraggiungibili con attrezzature standard.

Dalla Specifica alla Perfezione: Personalizzare il Nucleo

Un forno personalizzato inizia con un dialogo, non con un catalogo. Il design è ingegnerizzato attorno alle esigenze precise del tuo materiale e processo.

- Temperatura Massima: Ingegnerizzata per il tuo target, non per un intervallo generico, ottimizzando la vita degli elementi riscaldanti e l'uso dell'energia.

- Vuoto Finale: Progettato per raggiungere il livello di vuoto specifico richiesto per prevenire l'ossidazione e degassare le impurità, garantendo la purezza del materiale.

- Velocità di Riscaldamento e Raffreddamento: Controllate con precisione per prevenire shock termici, ridurre lo stress ed eliminare difetti come crepe e deformazioni.

Questa è la differenza tra forzare un materiale a sopportare un processo e creare le condizioni ideali affinché prosperi.

La Prospettiva del Materiale: Purezza e Forma Impeccabile

Nel vuoto silenzioso e perfetto di un forno sottovuoto adeguatamente specificato, i materiali si trasformano.

Il vuoto stesso è un agente attivo. Estrae contaminanti dannosi come acqua e azoto dalla superficie del materiale. Per processi come la sinterizzazione, ciò consente ai gas intrappolati di fuoriuscire, permettendo al materiale di raggiungere una densità finale più elevata. I pori si restringono, le prestazioni migliorano e il rischio di punti di cedimento interni crolla.

Questa atmosfera controllata garantisce che il materiale che hai progettato sia il materiale che effettivamente produci.

Progettare per il Flusso: Oltre la Camera

La personalizzazione non riguarda solo ciò che accade all'interno del forno. Riguarda anche come il forno si inserisce nel mondo reale.

L'ingombro fisico, i meccanismi di caricamento e l'interfaccia di controllo possono essere progettati per integrarsi perfettamente nella tua linea di produzione. Non si tratta solo di comodità; è un'ottimizzazione strategica del flusso di lavoro, che riduce i tempi di manipolazione, minimizza gli errori umani e aumenta la produttività.

Il Broker Onesto: Riconoscere i Compromessi

Una soluzione personalizzata è un investimento strategico, e ogni investimento richiede una valutazione lucida dei costi.

- L'Investimento Iniziale: Le attrezzature personalizzate hanno un prezzo iniziale più elevato e tempi di consegna più lunghi. Questo deve essere valutato rispetto al costo a lungo termine di difetti, rilavorazioni e prodotti di qualità inferiore.

- Il Rischio di Sovra-Specificazione: È possibile progettare un sistema più complesso del necessario. La vera competenza sta nell'identificare i parametri essenziali, non nell'aggiungere ogni possibile funzionalità.

- Dipendenza dal Fornitore: L'assistenza e i pezzi di ricambio per un sistema unico sono legati al produttore originale. Ciò rende la scelta di un partner affidabile e a lungo termine assolutamente fondamentale.

La domanda non è se un forno personalizzato sia più costoso, ma se il valore che crea - attraverso qualità superiore, rendimenti più elevati e adattabilità futura - giustifichi l'investimento iniziale.

Il Calcolo Finale: Standard vs. Personalizzato

La scelta dipende dai tuoi obiettivi strategici. Una semplice tabella può aiutare a chiarire la matrice decisionale.

| Aspetto | Forno Standard | Forno Personalizzato |

|---|---|---|

| Adattamento al Processo | Generalizzato; costringe il processo ad adattarsi | Ingegnerizzato precisamente per il tuo materiale e i tuoi obiettivi specifici |

| Qualità del Prodotto | Controllo di base; rischio di ossidazione e difetti | Purezza superiore, densità migliorata e difetti drasticamente ridotti |

| Logica Operativa | Si adatta a un flusso di lavoro generico | Ottimizzato per la tua linea di produzione e produttività specifiche |

| Modello Finanziario | Costo iniziale inferiore, adattabilità limitata | Investimento iniziale più elevato, costo totale di proprietà inferiore |

| Future-Proofing | Quello che vedi è quello che ottieni | Progettato pensando alla manutenzione e agli aggiornamenti futuri |

Un forno standard è uno strumento che acquisti. Un forno personalizzato è una soluzione che costruisci. È una risposta ingegnerizzata a un problema specifico e critico.

In KINTEK, comprendiamo questa distinzione. Supportati da R&S esperti e produzione interna, non ci limitiamo a fornire attrezzature; collaboriamo con te per ingegnerizzare l'ambiente termico preciso che il tuo processo richiede. Che si tratti di un sistema Muffle, Tube, Vacuum o CVD, le nostre approfondite capacità di personalizzazione garantiscono che il tuo forno non sia un punto di compromesso, ma una fonte di vantaggio competitivo. Per superare i limiti del modello standard, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Articoli correlati

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La Fisica della Perfezione: Decostruire il Controllo della Temperatura in un Forno Sottovuoto

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- La fisica della produzione impeccabile: perché i forni a vuoto continui ridefiniscono la qualità su larga scala