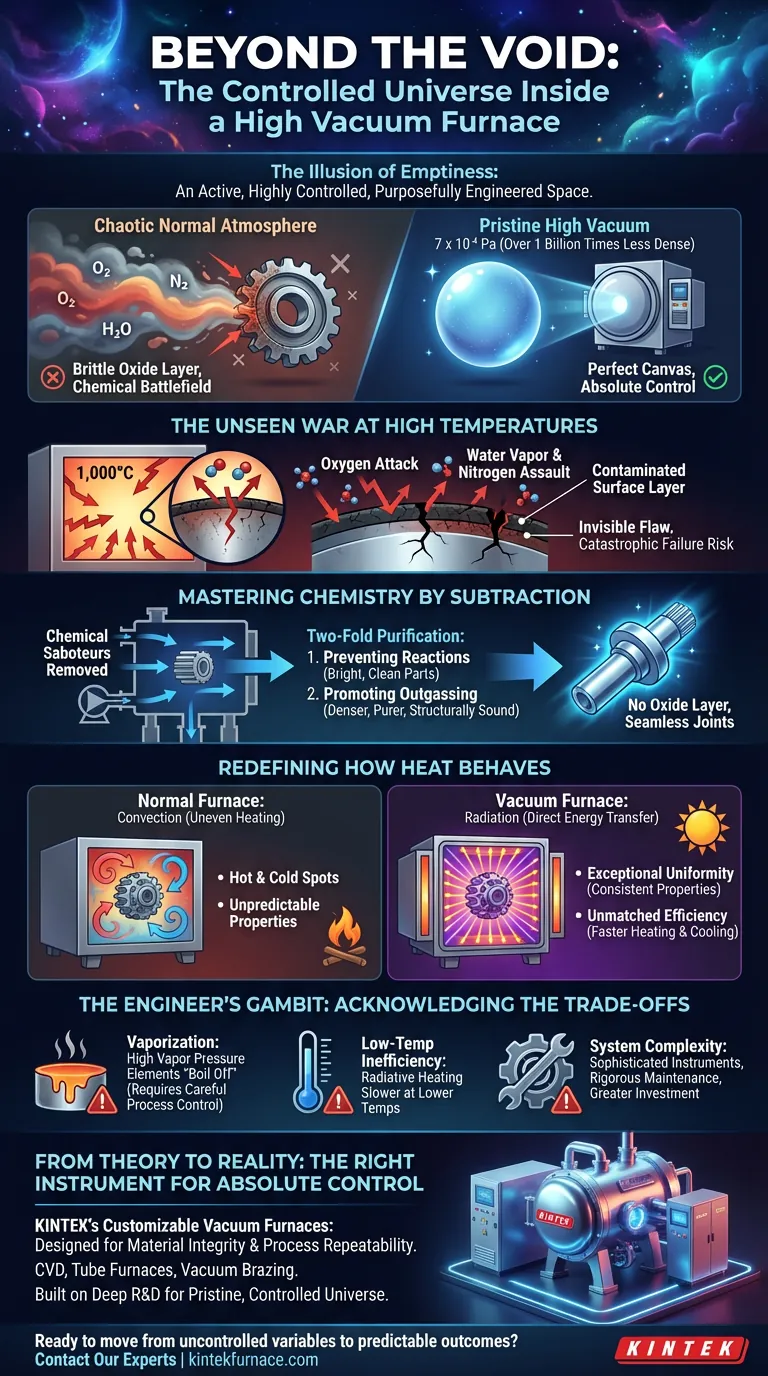

L'Illusione del Vuoto

Tendiamo a pensare al vuoto come a nulla, uno spazio vuoto e passivo. Questo è un profondo malinteso.

L'ambiente all'interno di un forno ad alto vuoto è uno degli spazi più attivi, altamente controllati e ingegnerizzati intenzionalmente nella scienza dei materiali moderna. Il suo scopo non è creare il nulla, ma creare una tela perfetta, libera dalle variabili caotiche e reattive della nostra normale atmosfera.

Si tratta di ottenere il controllo assoluto.

La Guerra Invisibile ad Alte Temperature

Immagina di progettare un componente critico per un motore a reazione. Ogni curva è ottimizzata, ogni grammo della sua lega avanzata è specificato per la resistenza sotto stress estremo. Ora, lo metti in un forno convenzionale per il trattamento termico.

A 1.000°C, l'atmosfera diventa un campo di battaglia chimico. Le molecole di ossigeno, innocue a temperatura ambiente, attaccano aggressivamente la superficie del componente, formando uno strato di ossido fragile, un difetto invisibile che potrebbe innescare un guasto catastrofico. Vapore acqueo e azoto si uniscono all'assalto, alterando la chimica superficiale del materiale in modi imprevedibili.

Non hai solo scaldato il pezzo; lo hai contaminato. Questo è il problema fondamentale che un forno a vuoto risolve.

Padroneggiare la Chimica per Sottrazione

La funzione principale di un forno ad alto vuoto è rimuovere sistematicamente questi sabotatori chimici. Pompando la camera a pressioni inferiori a 7 x 10⁻⁴ Pascal (Pa), oltre un miliardo di volte meno densa dell'aria che respiriamo, crea un ambiente così puro che queste reazioni semplicemente non possono avvenire.

La Purificazione a Doppio Taglio

Questo ambiente estremo fa più che prevenire la contaminazione. Purifica attivamente.

- Prevenzione delle Reazioni: Con quasi nessun ossigeno o vapore acqueo, i pezzi escono dal forno brillanti e puliti. Questo è essenziale per processi come la brasatura ad alta purezza, dove anche uno strato microscopico di ossido può impedire la formazione di un giunto forte e senza interruzioni.

- Promozione del Degasaggio: La bassa pressione crea un forte incentivo per le impurità intrappolate *all'interno* del materiale, come idrogeno disciolto o altri gas, a fuoriuscire. Il vuoto le estrae letteralmente, portando a un prodotto finale più denso, puro e strutturalmente solido.

È l'arte di raggiungere la perfezione togliendo le cose.

Ridefinire il Comportamento del Calore

La rimozione dell'atmosfera non cambia solo la chimica; riscrive fondamentalmente le regole della fisica termica.

In un forno normale, le correnti d'aria (convezione) creano punti caldi e freddi, portando a un riscaldamento non uniforme. Pensa al calore vorticoso e imprevedibile di un falò.

Nel vuoto, il trasferimento di calore avviene quasi interamente tramite radiazione, lo stesso modo in cui il sole scalda la Terra. È un trasferimento di energia diretto, linea di vista.

La Potenza del Riscaldamento Radiativo

- Eccezionale Uniformità: Ogni superficie di un pezzo complesso, dal suo nucleo spesso ai suoi bordi delicati, riceve la stessa quantità di energia. Ciò garantisce proprietà metallurgiche coerenti e prevedibili sull'intero componente.

- Efficienza Ineguagliabile: Senza aria da scaldare prima, l'energia viene focalizzata direttamente sul pezzo. Ciò consente cicli di riscaldamento più rapidi e, una volta completati, un raffreddamento rapido e uniforme tramite riempimento controllato con un gas inerte (tempra a gas).

Questo livello di controllo termico è impossibile da ottenere in un'atmosfera standard.

Il Gambetto dell'Ingegnere: Riconoscere i Compromessi

Questa ricerca della perfezione comporta una serie di sfide, che ogni ingegnere serio deve gestire. Un ambiente ad alto vuoto è uno strumento potente, non una bacchetta magica.

- Vaporizzazione: A temperature molto elevate e basse pressioni, alcuni elementi con alte pressioni di vapore (come il cromo in alcuni acciai) possono "bollire" ed essere rimossi dalla pompa del vuoto, alterando la composizione della lega. Ciò richiede un attento controllo del processo.

- Inefficienza a Bassa Temperatura: Il riscaldamento radiativo è meno efficace a basse temperature (sotto circa 600°C). Ciò può talvolta rallentare la fase iniziale di un ciclo rispetto a un forno a convezione.

- Complessità del Sistema: I sistemi ad alto vuoto sono strumenti sofisticati. Richiedono una rigorosa manutenzione e competenza operativa, rappresentando un maggiore investimento sia in termini di capitale che di conoscenza.

Dalla Teoria alla Realtà: Lo Strumento Giusto per il Controllo Assoluto

Scegliere un forno a vuoto è una dichiarazione che dai priorità all'integrità del materiale e alla ripetibilità del processo sopra ogni altra cosa. È una decisione di eliminare le variabili, non solo di accomodarle.

Raggiungere questo obiettivo richiede più di una semplice scatola di acciaio e una pompa. Richiede un sistema ingegnerizzato per la tua applicazione specifica, uno in grado di mantenere un vuoto profondo, fornire calore radiativo uniforme e gestire i compromessi intrinseci del processo.

È qui che l'ingegneria e la produzione esperte diventano critiche. I forni a vuoto personalizzabili di KINTEK sono progettati precisamente per questo livello di controllo. Che si tratti di sistemi CVD, forni a tubo o applicazioni specializzate di brasatura sotto vuoto, i nostri sistemi sono costruiti su una base di ricerca e sviluppo approfondita per fornire l'universo incontaminato e controllato richiesto dai tuoi materiali più esigenti.

Se sei pronto a passare da variabili incontrollate a risultati prevedibili e superiori, possiamo aiutarti a progettare l'ambiente preciso richiesto dai tuoi materiali. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- Padroneggiare il Vuoto: Come i Forni a Vuoto Personalizzati Forgiano il Futuro dei Materiali

- Ingegneria per Zero Fallimenti: Il Ruolo Indispensabile dei Forni Sottovuoto nell'Aerospaziale

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali