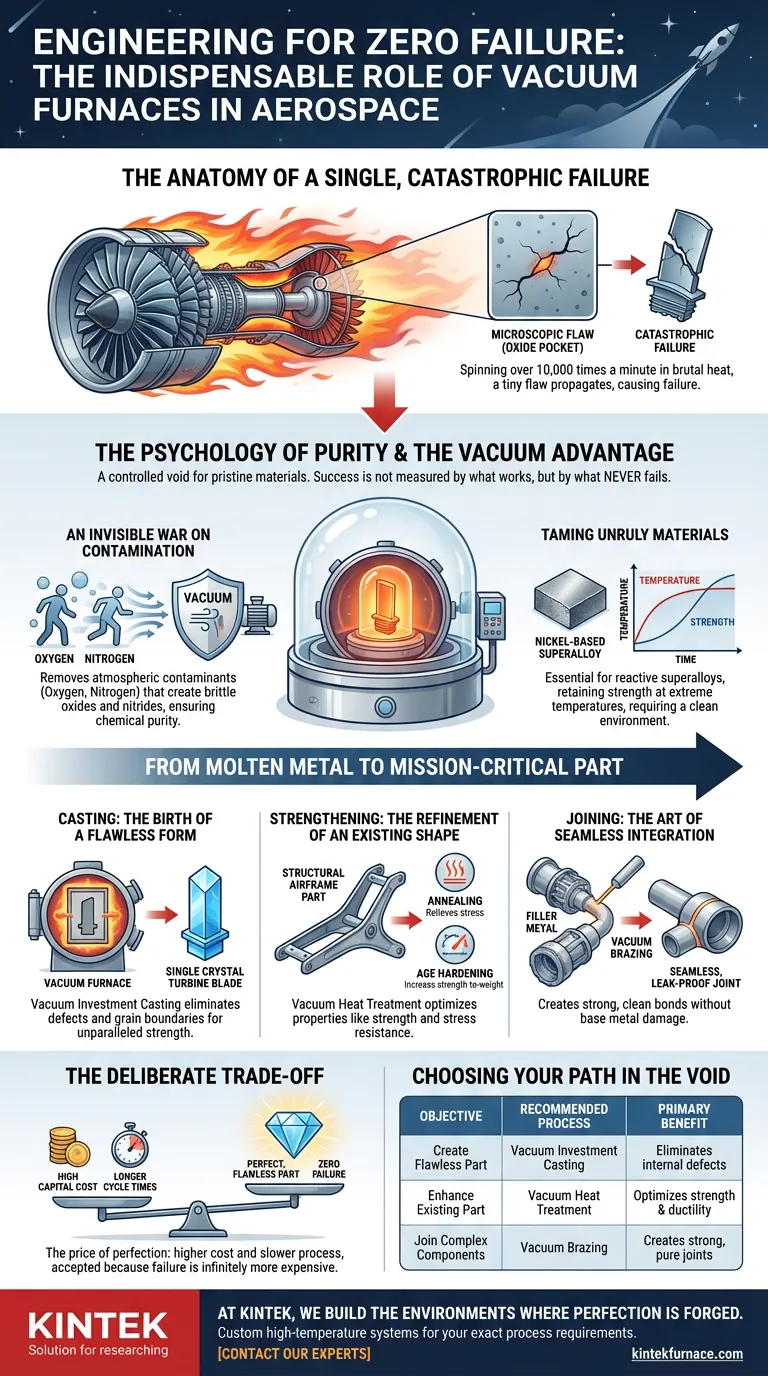

L'Anatomia di un Singolo, Catastrofico Fallimento

Immaginate la pala di una turbina di un motore a reazione, che gira oltre 10.000 volte al minuto mentre è immersa in gas più caldi della lava vulcanica. Le forze sono immense. L'ambiente è brutale. Un singolo difetto microscopico—una minuscola tasca di ossido, una debolezza strutturale invisibile—può propagarsi in una crepa, portando a un cedimento catastrofico.

Nell'ingegneria aerospaziale, il successo non si misura da ciò che funziona, ma da ciò che non fallisce mai. Questa incessante ricerca della perfezione ci allontana dall'aria aperta e ci porta in un vuoto controllato. Il forno sottovuoto non è solo un'attrezzatura; è l'ambiente incontaminato in cui nascono i materiali più avanzati del mondo.

La Psicologia della Purezza

La decisione di utilizzare un forno sottovuoto non è una questione di preferenza. È una necessità strategica guidata dalla comprensione del rischio. Alle temperature necessarie per fondere o trattare le superleghe, l'aria che respiriamo diventa un potente contaminante.

Una Guerra Invisibile alla Contaminazione

Ossigeno e azoto sono i nemici invisibili dell'integrità metallurgica. Ad alte temperature, si legano aggressivamente con i metalli reattivi, creando ossidi e nitruri che agiscono come veleno strutturale. Introducono fragilità e debolezza.

Il vuoto è l'unico campo di battaglia in cui questa guerra può essere vinta in modo decisivo. Rimuovendo l'atmosfera, rimuoviamo la minaccia, garantendo che la lega finale sia chimicamente pura e si comporti esattamente come prevedono i nostri modelli.

Forgiare una Resistenza Prevedibile

I componenti aerospaziali richiedono proprietà che sembrano quasi contraddittorie: immensa resistenza, ma resistenza alla fatica; rigidità, ma non fragilità. Queste caratteristiche non sono intrinseche al metallo da solo; sono scolpite attraverso precisi processi termici.

Processi come la ricottura, la tempra e la rinvenimento affinano la struttura granulare di un metallo. Eseguirli sottovuoto garantisce che questo affinamento avvenga senza introdurre impurità. È la differenza tra costruire una struttura con pietre perfettamente tagliate e usare rocce mescolate con sabbia e terra.

Domare Materiali Indomiti

Le superleghe a base di nichel sono il fondamento dei moderni motori a reazione, mantenendo la loro resistenza a temperature che trasformerebbero metalli inferiori in liquido. Ma questa resistenza deriva da una natura volatile e reattiva.

Queste leghe possono essere lavorate correttamente solo sottovuoto. L'ambiente controllato è essenziale sia per dare forma al pezzo tramite fusione, sia per ottimizzarne successivamente le proprietà tramite trattamento termico.

Dal Metallo Fuso al Componente Critico per la Missione

Un forno sottovuoto è un teatro versatile per la trasformazione metallurgica, che consente diversi processi critici.

Fusione: La Nascita di una Forma Impeccabile

L'applicazione più esigente è per componenti come le pale delle turbine. Utilizzando la fusione a cera persa sottovuoto, gli ingegneri possono creare componenti come cristalli singoli, eliminando completamente i bordi dei grani—le linee di faglia naturali all'interno di un metallo. Ciò produce un componente con resistenza al calore e resistenza senza pari, nato impeccabile da uno stato fuso.

Rinforzo: L'Affinamento di una Forma Esistente

Per le parti strutturali della cellula, l'obiettivo è spesso quello di migliorare una forma esistente. La ricottura sottovuoto allevia le tensioni interne derivanti dalla produzione, prevenendo crepe premature. La tempra sottovuoto può aumentare drasticamente il rapporto resistenza-peso delle leghe di titanio e alluminio, consentendo design più leggeri e robusti.

Giunzione: L'Arte dell'Integrazione Senza Soluzione di Continuità

I sistemi aerospaziali sono reti di complessi assemblaggi. La loro giunzione è una sfida. La brasatura sottovuoto utilizza un metallo d'apporto per creare un legame in un ambiente immacolato. Il giunto risultante è incredibilmente resistente, a tenuta stagna e pulito, senza i danni termici collaterali che la saldatura può causare ai metalli base.

Il Compromesso Deliberato

Il percorso verso la perfezione non è mai il più facile. Optare per la tecnologia dei forni sottovuoto è una scelta consapevole che accetta certi compromessi per un risultato senza compromessi.

Il Prezzo della Perfezione

I forni sottovuoto rappresentano un investimento di capitale significativo. Sono sistemi complessi che richiedono conoscenze operative specializzate, il che aumenta i costi generali. Questo costo è accettato perché il costo del fallimento è infinitamente più alto.

La Pazienza come Virtù

Ottenere un vuoto profondo ed eseguire un ciclo termico preciso è intrinsecamente lento. I tempi di ciclo sono molto più lunghi rispetto ai forni atmosferici. Questo è lo scambio deliberato di velocità per certezza. Nell'aerospaziale, non c'è premio per essere i più veloci a produrre un pezzo difettoso.

Scegliere il Tuo Percorso nel Vuoto

Lo specifico processo sottovuoto è dettato interamente dall'obiettivo ingegneristico.

| Obiettivo | Processo Consigliato | Beneficio Primario |

|---|---|---|

| Creare un Pezzo Impeccabile | Fusione a Cera Persa Sottovuoto | Elimina difetti interni e bordi dei grani. |

| Migliorare un Pezzo Esistente | Trattamento Termico Sottovuoto | Ottimizza resistenza, duttilità e resistenza allo stress. |

| Giuntare Componenti Complessi | Brasatura Sottovuoto | Crea giunti resistenti e puri senza danneggiare i metalli base. |

Padroneggiare questi processi è fondamentale per l'aerospaziale moderno. Richiede non solo una comprensione della metallurgia, ma anche l'accesso ad attrezzature in grado di creare e mantenere un ambiente perfetto e controllato più e più volte. È qui che la tecnologia dei forni ingegnerizzata con precisione diventa il fattore abilitante critico per l'innovazione.

In KINTEK, costruiamo gli ambienti in cui viene forgiata la perfezione. La nostra profonda esperienza in R&S e produzione ci consente di fornire una gamma completa di sistemi ad alta temperatura personalizzabili, inclusi forni Muffle, a Tubo, Sottovuoto e CVD, su misura per le tue esatte esigenze di processo. Quando la tua missione dipende dalla purezza metallurgica e da prestazioni senza compromessi, hai bisogno di un partner che comprenda l'ingegneria della certezza. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Articoli correlati

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- Il Nemico Invisibile: Come i Forni Sottovuoto Ridefiniscono la Perfezione dei Materiali

- La fisica della perfezione: come un forno a vuoto crea ordine dal caos

- Dalla Forza Bruta al Controllo Perfetto: La Fisica e la Psicologia dei Forni Sottovuoto

- Il vero motivo per cui i tuoi materiali ad alte prestazioni falliscono (e non è la lega)