L'ostacolo della conformità: un blocco per l'innovazione?

Immagina questo: il tuo team ha un'idea rivoluzionaria per un nuovo materiale. La ricerca è promettente, il potenziale è enorme, ma appare un familiare ostacolo: l'alta temperatura di processo richiesta. Immediatamente, la conversazione si sposta dalla scoperta scientifica agli ostacoli normativi.

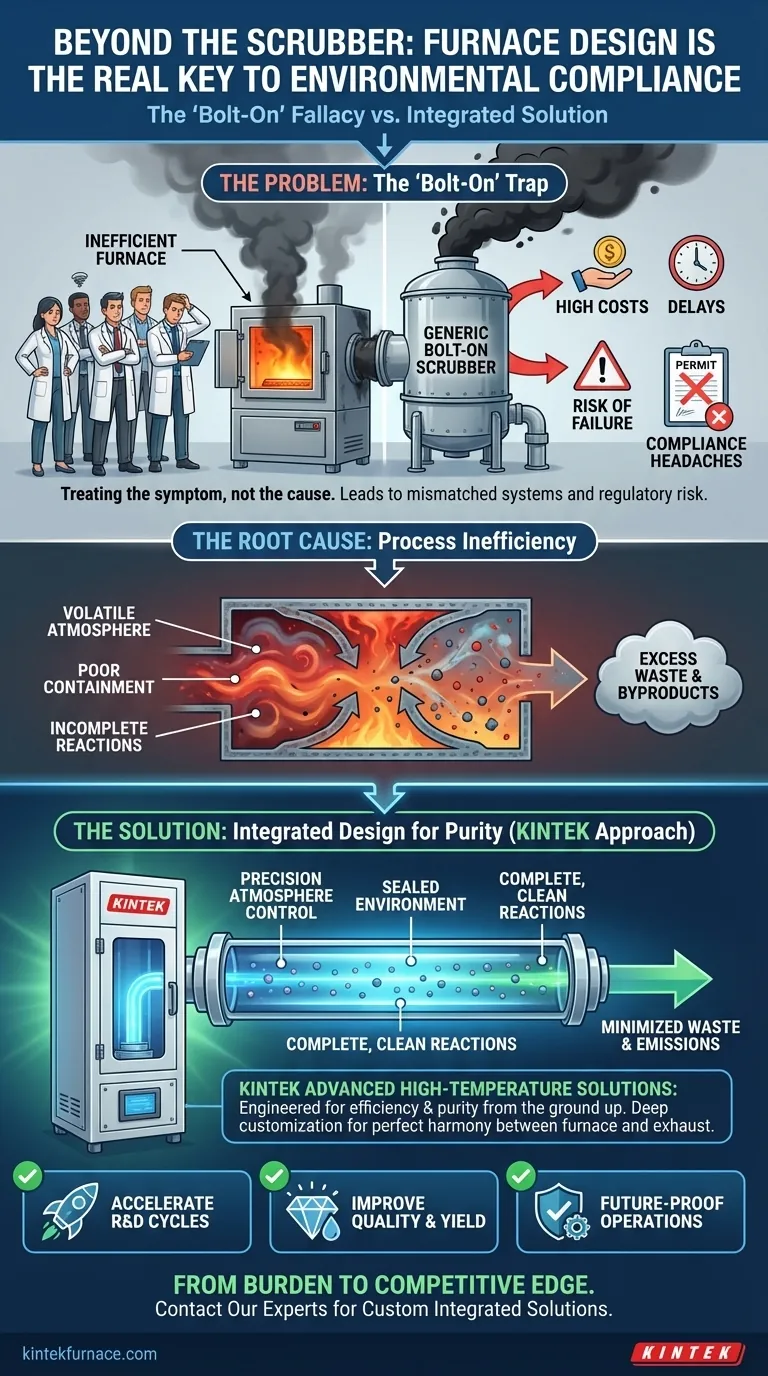

Inizi a immaginare complessi e costosi depuratori di scarico, scartoffie infinite per i permessi e la prospettiva scoraggiante di un sistema che potrebbe persino non superare l'ispezione. Il budget del progetto lievita, la tempistica si allunga e l'entusiasmo iniziale viene sostituito da un senso di terrore. Per molti laboratori e reparti di ricerca e sviluppo, questa non è un'ipotesi; è una realtà ricorrente in cui la conformità ambientale sembra meno un obiettivo responsabile e più una barriera al progresso.

La fallacia del "bolt-on": perché le strategie di conformità comuni falliscono

Di fronte a questa sfida, la maggior parte dei team segue un percorso prevedibile. Acquistano un forno ad alta temperatura in base alle sue specifiche di riscaldamento e poi cercano di risolvere il problema delle emissioni separatamente. Ciò porta ad alcuni approcci comuni, ma errati:

- Lo scrubber "bolt-on": Viene acquistato un sistema generico, spesso sovradimensionato, per il trattamento dei gas di scarico e collegato allo scarico del forno. Viene trattato come un male necessario separato.

- La "modifica del processo": Gli ingegneri trascorrono settimane cercando di modificare i parametri di reazione per ridurre gli output dannosi, spesso lavorando alla cieca senza un controllo atmosferico preciso, il che porta a risultati incoerenti e a una compromissione della qualità del prodotto.

- La "via sicura": Il team abbandona i materiali più promettenti a favore di quelli meno efficaci che generano meno sottoprodotti regolamentati, soffocando l'innovazione fin dall'inizio.

Queste strategie condividono un difetto comune: trattano il sintomo, non la causa. Le conseguenze aziendali sono significative e misurabili. I progetti vengono ritardati di mesi mentre vengono integrati sistemi non corrispondenti. I budget di capitale vengono consumati da unità di trattamento inefficienti e "taglia unica". Peggio ancora, incombe il rischio di un test delle emissioni fallito, che minaccia multe costose, interruzioni operative e danni alla reputazione della tua azienda.

La radice del problema: non è quello che esce, è quello che succede dentro

Ecco il cambiamento fondamentale di pensiero che cambia tutto: il punto più critico del controllo ambientale non è al tubo di scarico; è all'interno del tubo del forno stesso.

Il problema principale è l'inefficienza del processo. In qualsiasi reazione ad alta temperatura, l'obiettivo è convertire i materiali di input in un prodotto di output desiderato. I sottoprodotti indesiderati, i fumi, le particelle e i gas stessi che le normative prendono di mira, sono fondamentalmente un segno di una reazione incompleta o mal controllata.

Quando un forno fornisce un'atmosfera volatile, un'uniformità di temperatura imprecisa o un contenimento scadente, le reazioni diventano disordinate e inefficienti. Questa inefficienza è ciò che genera l'eccesso di rifiuti che sei poi costretto a trattare.

Questo è esattamente il motivo per cui le strategie "bolt-on" falliscono. Collegare un enorme scrubber a un forno inefficiente è come mettere un secchio gigante sotto un lavandino costantemente traboccante. Lavori instancabilmente per gestire il disordine, invece di riparare semplicemente il rubinetto che perde. La vera soluzione è impedire che il disordine venga creato in primo luogo.

La soluzione integrata: progettare un forno per la purezza e la conformità

Per risolvere il problema delle emissioni alla fonte, è necessario un forno che sia progettato non solo come un riscaldatore, ma come un ambiente di reazione altamente controllato. L'obiettivo è creare le condizioni perfette affinché il tuo processo funzioni in modo così efficiente che la creazione di rifiuti sia minimizzata fin dall'inizio.

Questo è il principio alla base delle soluzioni avanzate per forni ad alta temperatura di KINTEK. I nostri sistemi sono progettati da zero sulla base di una profonda comprensione della chimica e della fisica dei processi.

- Purezza attraverso il controllo dell'atmosfera: I nostri forni a tubo verticale forniscono un ambiente eccezionalmente sigillato e controllato. Questa precisione garantisce che le reazioni siano pulite e complete, massimizzando la resa del tuo prodotto e minimizzando intrinsecamente la generazione di particelle e gas di scarico indesiderati.

- Efficienza per design: Ogni forno KINTEK è progettato per un'eccezionale efficienza energetica. Utilizzando meno energia per raggiungere e mantenere le temperature target, l'impronta di carbonio complessiva del sistema è significativamente ridotta, supportando direttamente gli obiettivi di sostenibilità della tua organizzazione.

Fondamentalmente, riconosciamo che nessun processo è uguale. Per i sottoprodotti che sono una parte inevitabile della tua chimica specifica, la nostra profonda capacità di personalizzazione è fondamentale. Non ti vendiamo un forno e ti lasciamo trovare uno scrubber. Lavoriamo con te per progettare un sistema completamente integrato, in cui il forno e il trattamento di scarico lavorano in perfetta armonia, adattati specificamente ai materiali che utilizzi. Questo trasforma un puzzle complesso, multi-fornitore, in una soluzione singola, elegante e garantita.

Dal peso della conformità al vantaggio competitivo

Quando il tuo forno non è più una fonte di problemi di conformità ma la base della tua soluzione, si verifica un notevole cambiamento. La responsabilità ambientale cessa di essere un centro di costo gravoso e diventa un vantaggio strategico.

Con un sistema integrato ad alta purezza, puoi:

- Accelerare i cicli di ricerca e sviluppo: Esplora e scala con sicurezza i processi utilizzando materiali avanzati, sapendo che il tuo sistema è costruito per gestire i requisiti di conformità fin dal primo giorno.

- Migliorare la qualità e la resa del prodotto: Lo stesso controllo di processo che garantisce emissioni pulite produce anche un prodotto finale più puro e coerente, riducendo i difetti e risparmiando sui costi delle materie prime.

- A prova di futuro le tue operazioni: Investendo in una piattaforma principale costruita sia per le prestazioni che per la gestione ambientale, equipaggi il tuo laboratorio per soddisfare non solo le normative odierne, ma anche gli standard più rigorosi di domani.

Spostando la tua attenzione dalle soluzioni "end-of-pipe" al controllo del processo principale, trasformi una sfida persistente in un potente asset che guida l'innovazione, l'efficienza e la crescita.

La tua ricerca è unica e la tua strategia di conformità dovrebbe esserlo altrettanto. Se sei pronto a superare la fallacia del "bolt-on" e a costruire un processo ad alta temperatura che sia sia ad alte prestazioni che rispettoso dell'ambiente, il nostro team è qui per aiutarti a progettare il sistema integrato giusto per le tue esigenze specifiche. Per esplorare come una soluzione di forno personalizzata può risolvere le tue sfide di processo più complesse, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da 1400℃ per laboratorio

Articoli correlati

- Perché i tuoi esperimenti ad alta temperatura falliscono: non è il calore, è l'atmosfera

- L'Alchimia dell'Isolamento: Perché i Forni Tubolari Sono Indispensabili per l'Innovazione

- Più di una scatola: la filosofia ingegneristica dietro i forni a vuoto ad alta integrità

- Il difetto nascosto nel tuo trattamento termico: non è la temperatura, è l'aria

- Alla ricerca della purezza: il potere silenzioso del forno a vuoto