Hai fatto tutto secondo le regole. La metallurgia è corretta, il profilo di temperatura è preciso e la velocità di raffreddamento è perfetta. Eppure, il componente finale estratto dal tuo forno è una delusione. È leggermente deformato, la superficie è scolorita con uno strato di ossido, o peggio, fallisce ai test di stress, mostrando una fragilità inaspettata. Ti ritrovi con un pezzo scartato e una domanda persistente: cosa è andato storto?

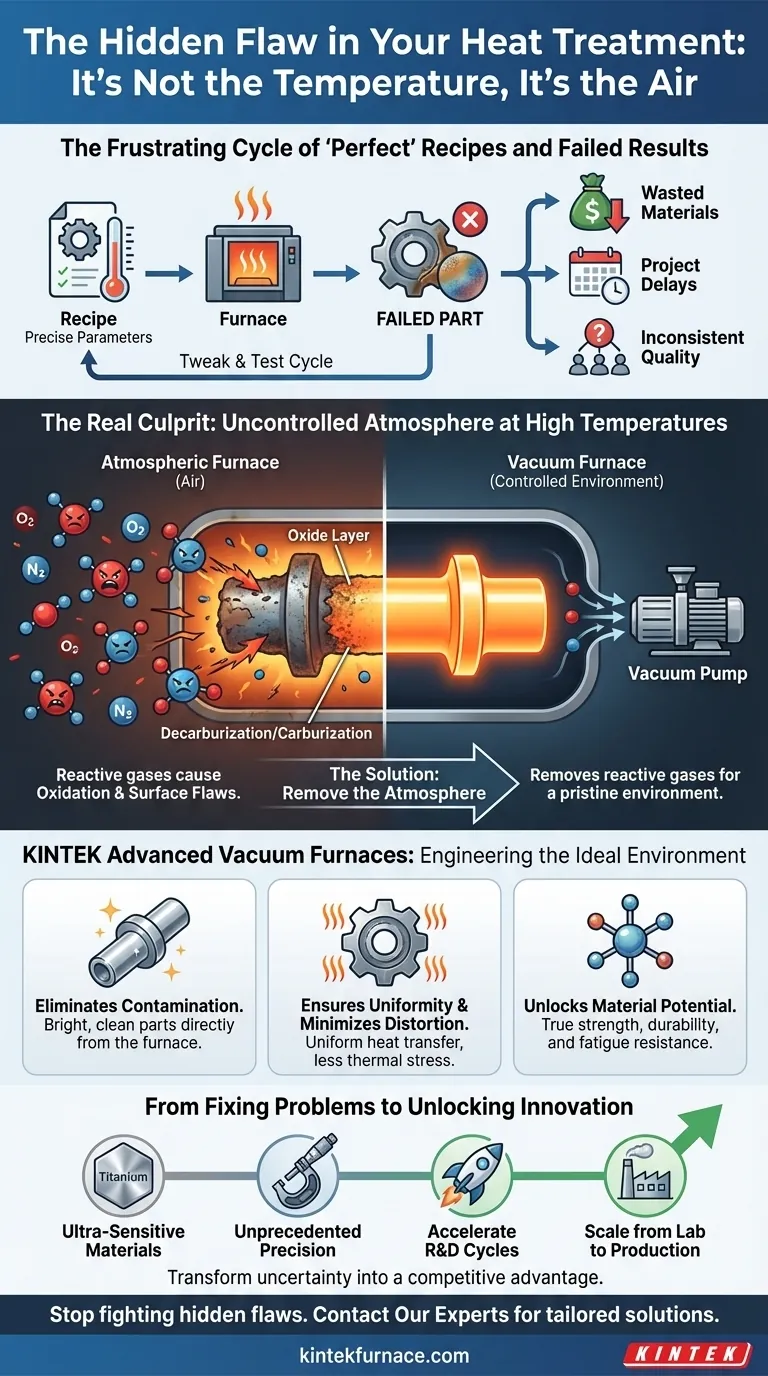

Il frustrante ciclo di ricette "perfette" e risultati falliti

Questo non è un incidente isolato; è una lotta cronica in molti laboratori avanzati di R&S e linee di produzione. Quando i materiali ad alte prestazioni non soddisfano le specifiche dopo il trattamento termico, la reazione immediata è quella di esaminare attentamente la ricetta. La rampa di temperatura era troppo veloce? Il tempo di mantenimento era troppo breve? Dovremmo provare una composizione di lega leggermente diversa?

Questo ciclo di "modifica e test" ha inizio. Gli ingegneri trascorrono settimane a regolare i parametri, eseguendo innumerevoli cicli e analizzando i pezzi falliti. Ogni lotto fallito comporta un costo significativo:

- Materiali sprecati: Leghe e ceramiche ad alte prestazioni sono costose. Ogni componente scartato è denaro vaporizzato.

- Ritardi nei progetti: Il tempo perso nella risoluzione dei problemi ritarda le tempistiche di sviluppo, posticipando i lanci di prodotto e incidendo sugli impegni.

- Qualità incoerente: Anche quando si ottiene un risultato positivo, è spesso difficile da replicare, portando a prestazioni del prodotto inaffidabili e a potenziali danni alla reputazione.

Queste non sono solo frustrazioni tecniche; sono ostacoli commerciali significativi. Il problema principale è che queste "soluzioni" comuni stanno solo trattando i sintomi, perché la diagnosi è sbagliata. Il problema spesso non è la tua ricetta.

Il vero colpevole: atmosfera incontrollata ad alte temperature

Il vero sabotatore del tuo processo è spesso invisibile: l'aria all'interno del tuo forno.

A temperature ambiente, i gas nella nostra atmosfera, principalmente azoto e ossigeno, sono relativamente innocui per la maggior parte dei materiali. Ma alle alte temperature richieste per il trattamento termico, tutto cambia. La superficie del materiale diventa altamente reattiva e l'aria si trasforma da un ambiente benigno a una fonte di contaminazione.

Ecco la semplice scienza dietro il fallimento:

- Ossidazione: gli atomi di ossigeno nell'aria si legano aggressivamente alla superficie del metallo, creando uno strato di ossido fragile e spesso scolorito. Questo strato non solo rovina la finitura superficiale, ma può anche compromettere l'integrità strutturale del componente.

- Deossidazione/Carburazione: per gli acciai, il contenuto di carbonio è fondamentale per la sua durezza e resistenza. I gas nell'atmosfera possono reagire con l'acciaio, sia rimuovendo carbonio dalla sua superficie (deossidazione, rendendolo morbido) sia aggiungendo carbonio in eccesso (carburazione, rendendolo fragile).

Modificare il tuo profilo di temperatura non risolverà mai questo problema perché non stai affrontando questo problema chimico fondamentale. È come cercare di cuocere una torta di prima classe in una stanza polverosa; non importa quanto sia perfetta la tua ricetta, il prodotto finale sarà sempre contaminato. Le "soluzioni" comuni falliscono perché operano in un ambiente difettoso.

Risolvere la causa principale: progettare l'ambiente di trattamento ideale

Se la causa principale sono reazioni chimiche indesiderate con l'atmosfera, la soluzione logica è quella di rimuovere completamente l'atmosfera. È qui che il processo passa dall'ipotesi all'ingegneria di precisione. Per ottenere risultati impeccabili e ripetibili, hai bisogno di uno strumento specificamente progettato per eliminare questa variabile fondamentale.

Questo è il principio alla base di un forno sottovuoto.

Un forno sottovuoto non è solo una scatola che si scalda; è un ambiente altamente controllato. Pompa via l'aria prima che inizi il ciclo di riscaldamento, rimuove i gas reattivi che causano ossidazione e deossidazione. All'interno di questo ambiente pulito e inerte, il processo di trattamento termico può procedere esattamente come previsto, senza reazioni collaterali indesiderate.

I forni sottovuoto avanzati di KINTEK sono l'incarnazione di questo principio. Sono progettati non solo per fornire calore, ma per creare le condizioni perfette affinché quel calore faccia la sua magia.

- Elimina direttamente la contaminazione: l'ambiente sottovuoto affronta direttamente la causa principale dell'ossidazione e dei difetti superficiali, risultando in pezzi brillanti e puliti direttamente dal forno.

- Garantisce uniformità e minimizza la distorsione: in assenza di correnti d'aria, il trasferimento di calore è più uniforme, minimizzando lo stress termico che causa deformazioni e distorsioni in geometrie complesse.

- Sblocca il potenziale del materiale: il processo garantisce che le proprietà finali del materiale – resistenza, durata e resistenza alla fatica – siano il risultato diretto del tuo ciclo termico attentamente progettato, non una lotteria di reazioni atmosferiche.

Inoltre, poiché ogni materiale avanzato ha requisiti unici, le nostre profonde capacità di personalizzazione garantiscono che il tuo forno non sia solo un prodotto standard, ma una soluzione precisamente adattata ai tuoi specifici obiettivi sperimentali o di produzione.

Dal risolvere problemi allo sbloccare l'innovazione

Quando elimini la variabile della contaminazione atmosferica, fai più che risolvere un problema di qualità. Sblocchi nuove capacità. La conversazione nel tuo laboratorio passa da "Perché questo è fallito?" a "Cosa possiamo realizzare dopo?"

Con un ambiente di trattamento termico affidabile e impeccabile, puoi:

- Lavorare con materiali ultra-sensibili: elaborare con sicurezza metalli reattivi come titanio, superleghe e metalli refrattari che sono impossibili da trattare in un forno convenzionale.

- Ottenere una precisione senza precedenti: produrre componenti per settori esigenti come aerospaziale, impianti medici ed elettronica ad alte prestazioni, dove l'accuratezza dimensionale e l'integrità del materiale sono non negoziabili.

- Accelerare i cicli di R&S: passare da tentativi ed errori a risultati prevedibili e ripetibili, riducendo drasticamente il tempo necessario per sviluppare e qualificare nuovi prodotti e processi.

- Scalare dal laboratorio alla produzione: trasferire senza problemi un processo perfezionato in un forno sottovuoto di R&S a un sistema di produzione più grande, sapendo che i risultati saranno coerenti.

Andando oltre la semplice gestione dei sintomi, puoi finalmente prendere il pieno controllo dei risultati dei tuoi materiali. Questo trasforma il tuo processo di trattamento termico da una fonte di incertezza a un vantaggio competitivo.

Smetti di combattere i difetti nascosti nel tuo processo. È ora di affrontare la causa principale e sbloccare il vero potenziale dei tuoi materiali. Se stai lottando con risultati incoerenti o cercando di superare i limiti di ciò che è possibile, il nostro team di esperti può aiutarti a progettare la soluzione di trattamento termico ideale per le tue sfide specifiche. Discutiamo come portare il tuo progetto dalla frustrazione alla svolta. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Articoli correlati

- Oltre il Calore: Il Potere Nascosto del Controllo Ambientale nei Forni Tubolari

- L'Universo Controllato: Padroneggiare la Materia all'Interno di un Forno Tubolare da 70 mm

- Dalla Polvere al Potere: La Fisica del Controllo in un Forno Tubolare

- Oltre la Temperatura: Padroneggiare l'Ambiente Invisibile in un Forno Tubolare

- Il Gambetto dell'Ingegnere: Perché i Forni Sottovuoto Riguardano il Controllo, Non Solo il Calore