Hai fatto tutto secondo le regole. Il tuo materiale è impeccabile, il tuo profilo di temperatura è programmato al decimale e il tuo processo viene eseguito esattamente come previsto. Il pezzo emerge dal forno perfetto. Ma durante i test, fallisce. La superficie che dovrebbe essere dura è morbida. L'unione che dovrebbe essere forte è fragile. Le proprietà di questo lotto non corrispondono al precedente. Controlli la tua attrezzatura e riavvii l'esperimento, ma i risultati rimangono frustrantemente imprevedibili, costandoti tempo prezioso, materiali e fiducia.

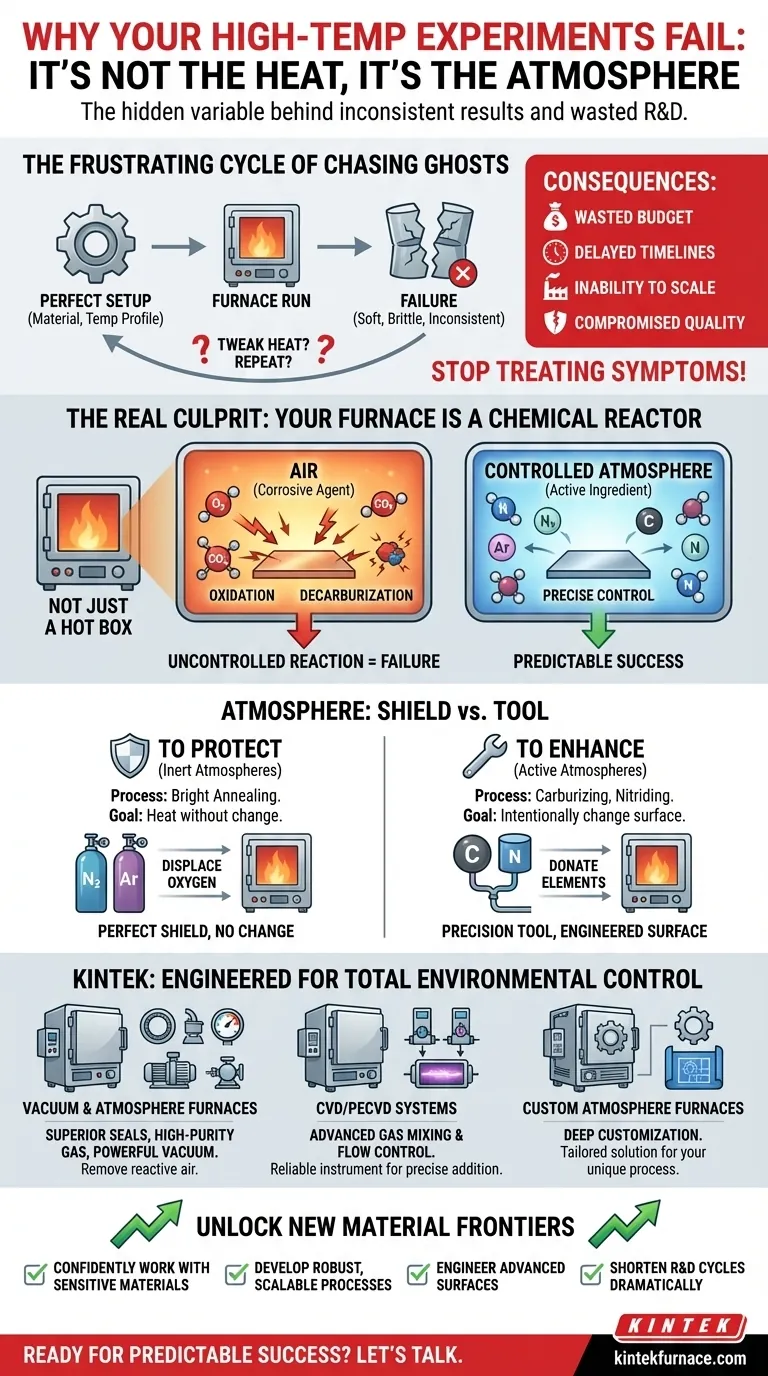

Il Ciclo Frustrante di Inseguire Fantasmi

Questo scenario è una realtà costosa in innumerevoli laboratori di ricerca e sviluppo e impianti di produzione. Di fronte a risultati incoerenti, l'istinto naturale è quello di incolpare la variabile più ovvia: il calore. Ingegneri e ricercatori passeranno settimane a modificare le velocità di rampa di temperatura, regolare i tempi di permanenza e ricalibrare i termocoppie, presumendo che il profilo termico sia difettoso.

Questi sforzi, sebbene ben intenzionati, sono spesso una caccia a un fantasma. Il team sta trattando i sintomi, non la malattia sottostante. Ciò porta a una cascata di conseguenze aziendali negative:

- Budget di R&S sprecati: Materiali preziosi e ore di lavoro vengono consumati ripetendo esperimenti falliti.

- Ritardi nelle tempistiche: I progetti si bloccano, posticipando il lancio dei prodotti e mettendo a rischio i contratti.

- Incapacità di scalare: Un processo che funziona "a volte" in laboratorio non può mai essere scalato in modo affidabile alla produzione, uccidendo l'innovazione prima che inizi.

- Qualità compromessa: Per i prodotti finiti, proprietà superficiali incoerenti possono portare a guasti catastrofici sul campo e danneggiare la reputazione di un'azienda.

Il team è bloccato in un ciclo perché opera sulla base di un'errata concezione fondamentale di ciò che fa effettivamente un forno.

Il Vero Colpevole: Il tuo Forno non è solo una Scatola Calda

La svolta arriva quando ti rendi conto che un forno ad alta temperatura non è semplicemente un forno per riscaldare le cose. È un reattore chimico. A temperature elevate, i materiali con cui lavori diventano incredibilmente reattivi. L'ambiente circostante il tuo campione non è uno spazio passivo; è un ingrediente chimico attivo che detta il risultato finale.

L'aria che respiriamo, normalmente innocua, diventa un agente altamente corrosivo a 800°C, ossidando aggressivamente e rovinando materiali sensibili. Il carbonio, la chiave della durezza nell'acciaio, può letteralmente essere rimosso dalla superficie da un'atmosfera errata, un processo chiamato decarburazione.

Questa è la causa principale dell'incoerenza: un'atmosfera incontrollata porta a una reazione chimica incontrollata. Le "correzioni" comuni falliscono perché ignorano completamente questa dimensione chimica. Puoi avere il termostato più preciso del mondo, ma se stai usando gli ingredienti sbagliati nella tua ricetta chimica, il risultato sarà sempre sbagliato.

Atmosfera come Scudo vs. Atmosfera come Strumento

Una volta che vedi l'atmosfera come un partecipante attivo, puoi controllarla per due scopi principali:

-

Per Proteggere (Atmosfere Protettive/Inerti): Per processi come la ricottura brillante, l'obiettivo è riscaldare un pezzo senza modificarlo. Qui, un'atmosfera inerte (come azoto puro o argon) agisce come uno scudo perfetto, spostando l'ossigeno distruttivo e garantendo che il pezzo esca esattamente come è entrato.

-

Per Migliorare (Atmosfere Attive): Per processi come la cementazione o la nitrurazione, l'obiettivo è modificare intenzionalmente la superficie. Qui, l'atmosfera diventa uno strumento di precisione, donando elementi specifici (come carbonio o azoto) alla superficie del materiale per creare uno strato duro e resistente all'usura.

Controllare questo ambiente è l'unico modo per sfuggire al ciclo di fallimento e ottenere risultati ripetibili e prevedibili.

Da Variabile Incontrollata a Strumento di Precisione

Per controllare veramente una reazione chimica ad alta temperatura, hai bisogno di più di una semplice scatola ben isolata. Hai bisogno di un sistema ingegnerizzato da zero per gestire e mantenere un ambiente chimico specifico e stabile. Hai bisogno di un forno che tratti l'atmosfera con la stessa precisione con cui tratta la temperatura.

Questo è il principio su cui si basano i forni KINTEK. Progettiamo i nostri sistemi non solo per fornire calore, ma per fornire un controllo ambientale totale.

-

Per la Massima Protezione: I nostri Forni a Vuoto e ad Atmosfera sono ingegnerizzati con guarnizioni superiori, sistemi di erogazione di gas ad alta purezza e potenti capacità di vuoto. Ciò ti consente di rimuovere completamente l'"aria" reattiva e sostituirla con un'atmosfera inerte o riducente precisamente controllata, eliminando il rischio di ossidazione e decarburazione.

-

Per l'Ingegneria di Superficie di Precisione: I nostri Sistemi CVD/PECVD e i forni ad atmosfera personalizzati dispongono di un avanzato controllo della miscelazione e del flusso dei gas. Questo trasforma l'atmosfera da potenziale contaminante a strumento affidabile, consentendoti di aggiungere elementi specifici alla superficie di un materiale con eccezionale accuratezza, lotto dopo lotto.

-

Per il Tuo Processo Unico: Ogni materiale e ogni obiettivo ha un requisito chimico unico. La nostra profonda capacità di personalizzazione è il nostro più grande punto di forza. Non offriamo una soluzione "taglia unica"; lavoriamo con te per comprendere il tuo processo specifico e ingegnerizzare un sistema di forno che fornisca il controllo atmosferico esatto di cui hai bisogno per avere successo.

Oltre la Risoluzione dei Problemi: Sbloccare Nuove Frontiere dei Materiali

Quando finalmente ottieni il controllo assoluto sull'atmosfera del tuo forno, l'impatto è trasformativo. Smetti di perdere tempo a risolvere problemi e inizi ad accelerare l'innovazione.

Con questo nuovo controllo, puoi:

- Lavorare con sicurezza con materiali sensibili come titanio, superleghe e ceramiche avanzate, sapendo che sono completamente protetti dalla contaminazione.

- Sviluppare processi robusti e ripetibili che possono essere scalati senza problemi dal laboratorio alla produzione completa.

- Ingegnerizzare superfici avanzate con proprietà precisamente definite per durezza, resistenza all'usura e controllo della corrosione.

- Ridurre drasticamente i cicli di R&S perché i tuoi risultati sono affidabili, permettendoti di concentrarti sulla prossima scoperta, non sulla correzione dell'ultima esecuzione.

La tua sfida non riguarda solo la gestione del calore; riguarda la padronanza di un complesso ambiente chimico. La nostra esperienza risiede nella progettazione della precisa soluzione di forno che il tuo progetto richiede, trasformando quello che una volta era il tuo più grande variabile nel tuo strumento più affidabile. Se sei pronto a passare da risultati incoerenti a un successo prevedibile, parliamo dei requisiti specifici della tua applicazione. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Articoli correlati

- Oltre la Temperatura: Padroneggiare l'Ambiente Invisibile in un Forno Tubolare

- Il Contaminante Invisibile: Perché l'Atmosfera del Tuo Forno Sabota i Tuoi Risultati

- L'Alchimia dell'Isolamento: Perché i Forni Tubolari Sono Indispensabili per l'Innovazione

- Più del Calore: Il Potere Nascosto dell'Atmosfera nei Forni Tubolari

- Il difetto nascosto nel tuo trattamento termico: non è la temperatura, è l'aria