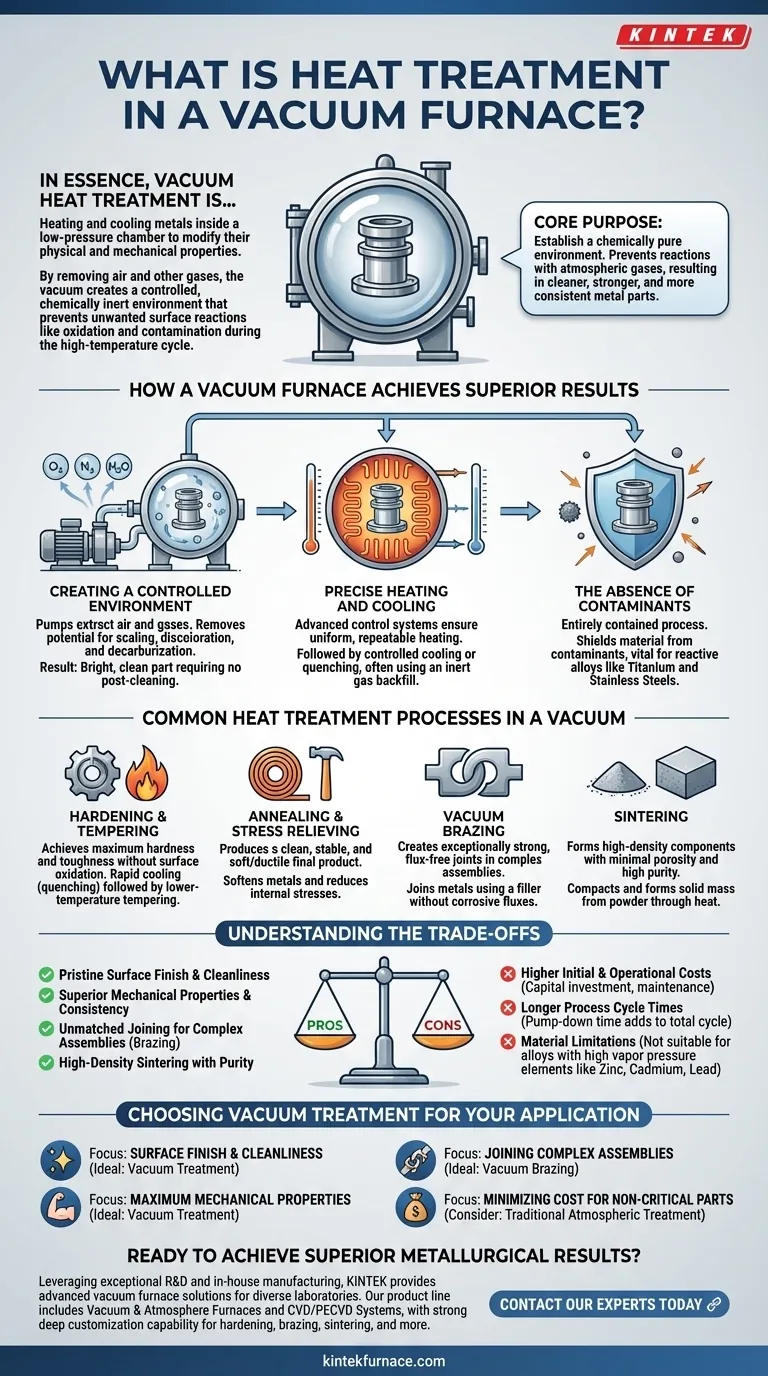

In sostanza, il trattamento termico sottovuoto è il processo di riscaldamento e raffreddamento dei metalli all'interno di una camera a bassa pressione per modificarne le proprietà fisiche e meccaniche. Rimuovendo l'aria e altri gas, il vuoto crea un ambiente controllato e chimicamente inerte che previene reazioni superficiali indesiderate come l'ossidazione e la contaminazione durante il ciclo ad alta temperatura.

Lo scopo principale dell'utilizzo del vuoto non è semplicemente creare uno spazio vuoto, ma stabilire un ambiente chimicamente puro. Ciò previene le reazioni con i gas atmosferici, risultando in parti metalliche più pulite, più resistenti e più consistenti rispetto ai metodi tradizionali di forni.

Come un forno a vuoto ottiene risultati superiori

Un forno a vuoto opera su un principio di controllo. Rimuovendo la variabile imprevedibile dell'aria atmosferica, consente una precisione ineguagliabile nei processi metallurgici.

Creazione di un ambiente controllato

Il processo inizia utilizzando potenti pompe per estrarre l'aria da una camera sigillata. Questa rimozione di ossigeno, azoto e vapore acqueo è fondamentale, poiché questi gas possono reagire con le superfici metalliche calde, causando incrostazioni, scolorimento e decarburazione.

Il risultato è un pezzo brillante e pulito che spesso non richiede pulizia o finitura superficiale successive.

Riscaldamento e raffreddamento precisi

Una volta stabilito il vuoto, gli elementi riscaldanti interni aumentano la temperatura del materiale. Sistemi di controllo avanzati assicurano che questo riscaldamento sia estremamente uniforme su tutto il pezzo e altamente ripetibile da un ciclo all'altro.

Questa precisione è fondamentale per ottenere strutture e proprietà metallurgiche specifiche e mirate in modo consistente. Dopo il ciclo di riscaldamento, è possibile eseguire un raffreddamento o una tempra controllati, spesso utilizzando un riempimento di gas inerte per estrarre rapidamente il calore.

L'assenza di contaminanti

Poiché il processo è interamente contenuto, il materiale è protetto da qualsiasi contaminante presente in una tipica atmosfera del forno. Questo è vitale per leghe reattive e ad alte prestazioni come titanio, superleghe e alcuni acciai inossidabili.

Comuni processi di trattamento termico sottovuoto

La versatilità di un forno a vuoto gli consente di eseguire un'ampia gamma di processi termici, spesso con risultati migliori rispetto alle loro controparti atmosferiche.

Tempra e rinvenimento

La tempra comporta il riscaldamento di un acciaio a una temperatura critica e il successivo raffreddamento rapido (quenching) per creare una struttura molto dura e fragile. Il rinvenimento è un trattamento successivo a temperatura più bassa che riduce questa fragilità e conferisce tenacità. La lavorazione sottovuoto assicura che queste proprietà siano sviluppate senza ossidazione superficiale dannosa.

Ricottura e distensione

La ricottura è un processo utilizzato per ammorbidire i metalli, aumentarne la duttilità e affinare la loro struttura granulare. La distensione è un processo simile, a temperatura più bassa, che riduce le tensioni interne causate da operazioni di fabbricazione come la saldatura o la lavorazione meccanica. Il vuoto assicura che questi processi producano un prodotto finale pulito e stabile.

Brasatura sottovuoto

La brasatura sottovuoto è un metodo di eccellenza per unire i metalli. Utilizza un metallo d'apporto per creare un forte legame metallurgico tra i componenti. Eseguire questo processo sottovuoto elimina la necessità di flussi chimici corrosivi, producendo giunti eccezionalmente puliti e resistenti, specialmente in assemblaggi complessi o di alto valore.

Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da polvere attraverso il calore senza fonderlo fino al punto di liquefazione. La sinterizzazione sottovuoto viene utilizzata per produrre componenti ad alta densità con porosità minima ed eccellente purezza del materiale.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è una soluzione universale. Comprendere i suoi limiti è cruciale per prendere una decisione informata.

Costi iniziali e operativi più elevati

I forni a vuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici convenzionali. La loro complessità, inclusi pompe per vuoto e sofisticati sistemi di controllo, porta anche a costi di manutenzione e operativi più elevati.

Tempi di ciclo del processo più lunghi

Il tempo richiesto per pompare la camera fino al livello di vuoto desiderato si aggiunge al tempo totale del ciclo. Per parti ad alto volume e basso margine, questo può essere un significativo svantaggio economico rispetto a processi atmosferici più veloci.

Limitazioni di materiale e processo

Alcuni materiali non sono adatti per la lavorazione sottovuoto. Ad esempio, leghe contenenti elementi con un'alta pressione di vapore (come zinco, cadmio o piombo) possono degassare e contaminare il forno e le parti in lavorazione.

Scegliere il trattamento sottovuoto per la tua applicazione

La decisione di utilizzare un forno a vuoto dovrebbe essere guidata dai requisiti finali del tuo componente.

- Se il tuo obiettivo primario è la finitura superficiale e la pulizia: il trattamento sottovuoto è ideale, poiché previene l'ossidazione e spesso elimina la necessità di pulizia post-processo.

- Se il tuo obiettivo primario è ottenere le massime proprietà meccaniche: il controllo preciso e l'ambiente puro di un forno a vuoto offrono risultati metallurgici altamente consistenti e superiori.

- Se il tuo obiettivo primario è unire assemblaggi complessi: la brasatura sottovuoto offre una soluzione ineguagliabile per creare giunti robusti e privi di flussi in parti intricate.

- Se il tuo obiettivo primario è minimizzare i costi per parti non critiche: il trattamento termico atmosferico tradizionale può essere una scelta più economica se una superficie impeccabile non è richiesta.

Comprendendo i suoi principi, puoi sfruttare il trattamento termico sottovuoto per raggiungere un livello di qualità e prestazioni semplicemente irraggiungibile in un'atmosfera convenzionale.

Tabella riassuntiva:

| Processo | Vantaggio chiave nel vuoto |

|---|---|

| Tempra e Rinvenimento | Raggiunge la massima durezza e tenacità senza ossidazione superficiale. |

| Ricottura e Distensione | Produce un prodotto finale pulito, stabile e morbido/duttile. |

| Brasatura sottovuoto | Crea giunti eccezionalmente resistenti e privi di flussi in assemblaggi complessi. |

| Sinterizzazione | Forma componenti ad alta densità con porosità minima e alta purezza. |

Pronto a ottenere risultati metallurgici superiori con finiture superficiali impeccabili?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni a vuoto. La nostra linea di prodotti, inclusi Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche per tempra, brasatura, sinterizzazione e altro ancora.

Contatta i nostri esperti oggi per discutere come un forno a vuoto KINTEK può migliorare il tuo processo e offrire una qualità ineguagliabile per le tue leghe ad alte prestazioni e i componenti critici.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura