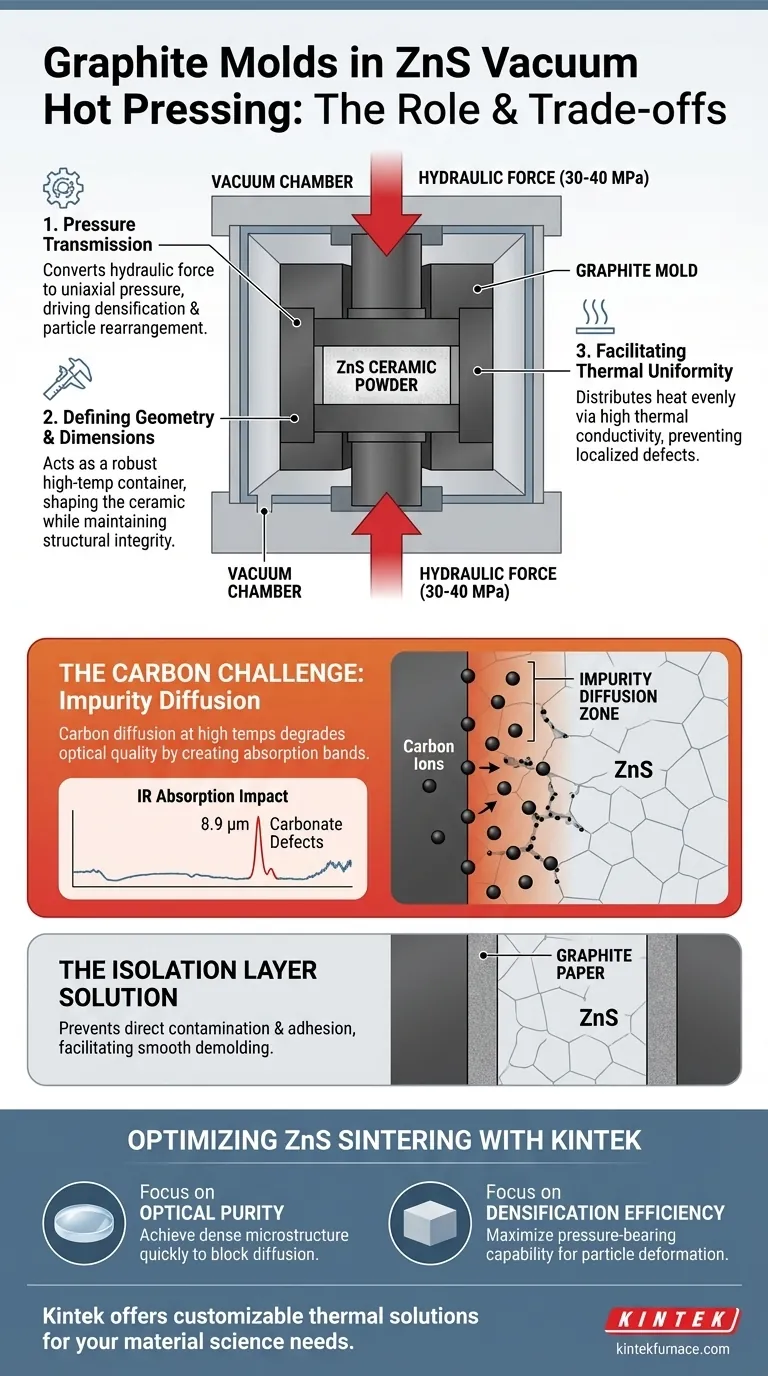

Gli stampi di grafite fungono sia da recipiente definitorio che da motore primario di densificazione durante la pressatura a caldo sottovuoto del solfuro di zinco (ZnS). Funzionano come contenitori ad alta temperatura che modellano la polvere ceramica fungendo contemporaneamente da mezzo critico per trasmettere la pressione idraulica, forzando il riarrangiamento delle particelle e la deformazione plastica necessarie per creare una ceramica solida.

Concetto chiave Gli stampi di grafite sono indispensabili per convertire la forza idraulica esterna nella pressione interna necessaria per sinterizzare lo ZnS, ma introducono una complessa variabile chimica. Mentre facilitano la densificazione fisica attraverso il trasferimento di calore e pressione, agiscono anche come fonte di carbonio che può compromettere la purezza ottica del materiale attraverso la diffusione.

La meccanica della densificazione

Agire come mezzo di trasmissione della pressione

Il ruolo più critico dello stampo di grafite è fungere da ponte tra il macchinario e il materiale.

Lo stampo trasmette la forza meccanica generata dal cilindro idraulico direttamente alla polvere di ZnS. Trasmettendo pressioni uniassiali (tipicamente comprese tra 30 e 40 MPa), lo stampo forza le particelle ceramiche a riarrangiarsi e a subire deformazioni plastiche.

Definizione della geometria e delle dimensioni

Al livello più elementare, lo stampo agisce come un robusto contenitore.

Contiene la polvere sciolta di ZnS in una forma specifica e la mantiene tale durante tutto il processo. Lo stampo deve mantenere la sua integrità strutturale e la sua stabilità dimensionale anche se sottoposto a un'immensa pressione assiale e a temperature che possono raggiungere i 1800°C.

Facilitare l'uniformità termica

Oltre alla pressione, lo stampo svolge un ruolo vitale nella regolazione termica.

La grafite possiede un'eccellente conducibilità termica, che aiuta a distribuire il calore uniformemente su tutto il campione ceramico. Ciò garantisce che il processo di sinterizzazione avvenga uniformemente in tutto il volume del materiale, prevenendo difetti localizzati causati da un riscaldamento non uniforme.

Comprendere i compromessi: la sfida del carbonio

Il rischio di diffusione del carbonio

Sebbene la grafite sia meccanicamente ideale, presenta una sfida chimica nota come "diffusione di impurità".

Alle alte temperature di sinterizzazione, lo stampo funge da fonte di carbonio. Gli ioni di carbonio possono staccarsi dallo stampo e diffondersi nella ceramica di ZnS, viaggiando principalmente lungo i bordi dei grani del materiale.

Impatto sulle prestazioni ottiche

L'intrusione di carbonio non è solo un problema strutturale; degrada la qualità ottica della ceramica.

Quando gli ioni di carbonio penetrano nello ZnS, formano difetti di carbonato che creano una distinta banda di assorbimento infrarosso a 8,9 μm. Per le applicazioni ottiche, questa impurità riduce significativamente le prestazioni e la chiarezza di trasmissione del materiale.

Il ruolo degli strati isolanti

Per mitigare la contaminazione diretta e l'adesione meccanica, gli operatori utilizzano spesso carta di grafite.

Rivestire la cavità dello stampo con carta di grafite funge da strato isolante. Ciò impedisce alle polveri metalliche di reagire o aderire alle pareti dello stampo, garantendo che la ceramica finale possa essere estratta senza danni superficiali.

Fare la scelta giusta per il tuo obiettivo

L'uso di stampi di grafite richiede un bilanciamento tra la necessità di pressione meccanica e il rischio di contaminazione chimica.

- Se il tuo obiettivo principale è la purezza ottica: devi ottimizzare il processo per ottenere rapidamente una microstruttura densa, poiché una struttura densa aiuta a bloccare la diffusione degli ioni di carbonio dallo stampo.

- Se il tuo obiettivo principale è l'efficienza di densificazione: concentrati sulla capacità dello stampo di resistere ad alte pressioni uniassiali (fino a 40 MPa) per massimizzare la deformazione plastica e il riarrangiamento delle particelle.

Il successo nella sinterizzazione di ZnS risiede nell'utilizzare la resistenza meccanica dello stampo sopprimendo attivamente la sua tendenza chimica a contaminare i bordi dei grani.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sinterizzazione di ZnS | Impatto sulle prestazioni |

|---|---|---|

| Trasmissione della pressione | Converte la forza idraulica in pressione uniassiale (30-40 MPa) | Guida il riarrangiamento delle particelle e la densificazione. |

| Controllo della geometria | Fornisce contenimento strutturale e sagomatura | Garantisce stabilità dimensionale e integrità strutturale. |

| Conducibilità termica | Distribuisce il calore uniformemente sul campione | Previene difetti localizzati grazie a una sinterizzazione uniforme. |

| Interazione chimica | Potenziale fonte di carbonio per la diffusione | Può causare difetti di assorbimento infrarosso a 8,9 μm. |

| Strato isolante | Rivestimento in carta di grafite | Previene l'adesione e facilita un'estrazione agevole. |

Migliora la tua sinterizzazione dei materiali con KINTEK

La precisione nella sinterizzazione di ZnS richiede un delicato equilibrio tra forza meccanica e purezza chimica. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, oltre a forni ad alta temperatura da laboratorio personalizzabili progettati per soddisfare le tue esigenze uniche di scienza dei materiali.

Sia che tu miri alla massima chiarezza ottica o alla massima efficienza di densificazione, i nostri specialisti sono pronti a fornire le soluzioni termiche personalizzate richieste dalla tua ricerca. Contattaci oggi stesso per ottimizzare il tuo processo di sinterizzazione!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali sono i vantaggi del sinterizzazione a plasma Spark (SPS)? Migliorare la densificazione e le prestazioni termoelettriche della Cu2Se

- A cosa serve una pressa a caldo? Dall'abbigliamento personalizzato ai componenti aerospaziali

- Qual è il valore di processo fondamentale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Padronanza della densità della lega di magnesio AZ31

- In che modo la funzione di controllo della pressione in un forno di sinterizzazione a pressatura a caldo sottovuoto influenza i materiali degli utensili ceramici?

- In che modo la pressatura a caldo sottovuoto (VHP) avvantaggia la metallurgia delle polveri? Ottenere materiali densi e ad alte prestazioni

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica

- In che modo il sistema di pressurizzazione di una pressa a caldo sottovuoto influisce sui compositi SiC/TB8? Ottimizzare la densificazione della matrice

- Come il controllo della precisione della temperatura di una pressa a caldo sottovuoto influisce sulle fibre di SiC/matrice TB8? Ottimizzare la qualità dell'interfaccia