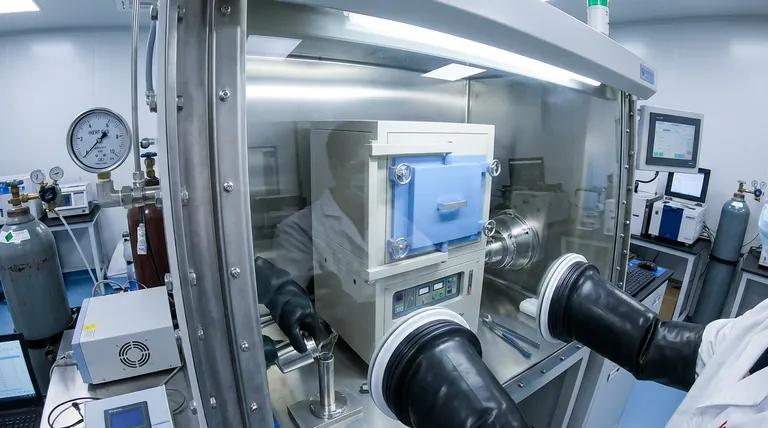

Il riempimento di un tubo di calore al sodio deve essere eseguito in una glove box perché il sodio metallico è un metallo alcalino estremamente reattivo che presenta rischi immediati per la sicurezza e le prestazioni quando esposto all'atmosfera standard. Utilizzando un ambiente a gas inerte, si isola efficacemente il sodio dall'ossigeno e dall'umidità, prevenendo reazioni chimiche violente e garantendo che il fluido di lavoro rimanga puro.

Concetto chiave L'ambiente della glove box svolge due funzioni critiche: elimina il rischio di combustione violenta causata dall'umidità atmosferica e previene la formazione di impurità ossidate che comprometterebbero la stabilità chimica a lungo termine del tubo di calore.

La Necessità Chimica dell'Isolamento

Reattività con l'Ossigeno

Il sodio metallico ha un'elevata affinità per l'ossigeno. A contatto con l'aria, si ossida rapidamente, degradando istantaneamente la qualità del metallo.

Reattività con l'Umidità

Il pericolo più significativo risiede nella reazione del sodio con il vapore acqueo presente nell'atmosfera. Questa reazione è violenta ed esotermica, rappresentando un grave pericolo fisico per l'operatore e per l'attrezzatura.

Il Ruolo del Gas Inerte

Riempire la glove box con un gas inerte crea una barriera tra il sodio e l'ambiente. Ciò neutralizza efficacemente la minaccia di ossidazione e idratazione durante il delicato processo di riempimento.

Impatto sulle Prestazioni del Tubo di Calore

Preservare la Purezza

Affinché un tubo di calore al sodio funzioni correttamente, il fluido di lavoro deve essere chimicamente puro. Anche tracce di ossidazione possono introdurre impurità nel sistema.

Garantire la Stabilità a Lungo Termine

Il riferimento principale evidenzia che la stabilità chimica è essenziale per la vita operativa del dispositivo. Condurre il processo di riempimento in un ambiente protetto garantisce che il sodio mantenga le sue proprietà originali, prevenendo il degrado nel corso degli anni di utilizzo.

I Rischi di un'Adeguata Protezione

Pericoli per la Sicurezza

Tentare di manipolare il sodio metallico al di fuori di un ambiente controllato e inerte è una grave violazione della sicurezza. La reazione risultante con l'umidità ambientale può causare incendi o piccole esplosioni.

Contaminazione Irreversibile

Se il sodio viene esposto all'aria anche brevemente, si formano ossidi che non possono essere facilmente rimossi. Questi contaminanti possono ostruire le strutture interne del tubo di calore o alterare le proprietà termiche del fluido di lavoro, rendendo il dispositivo inefficiente o inutile.

Garantire l'Integrità del Processo

Se la tua priorità assoluta è la Sicurezza:

Assicurati che la glove box mantenga una pressione positiva di gas inerte per prevenire qualsiasi perdita atmosferica che potrebbe innescare una reazione violenta.

Se la tua priorità assoluta è la Longevità del Dispositivo:

Dai priorità alla purezza della fonte di gas inerte per garantire zero ossidazione, poiché ciò è direttamente correlato alla stabilità chimica del tubo di calore nel tempo.

La rigorosa adesione a questo protocollo di isolamento è l'unico modo per garantire sia la sicurezza dell'operatore che l'affidabilità termica del prodotto finale.

Tabella Riassuntiva:

| Fattore | Rischio Atmosferico | Beneficio della Glove Box |

|---|---|---|

| Reazione Chimica | Reazione violenta ed esotermica con l'umidità | Ambiente stabile e non reattivo |

| Purezza del Fluido | Rapida ossidazione e contaminazione | Preserva il 100% di purezza del sodio |

| Sicurezza dell'Operatore | Alto rischio di incendio o esplosione | Processo di manipolazione sicuro e isolato |

| Vita del Dispositivo | Stabilità e efficienza ridotte | Prestazioni termiche a lungo termine garantite |

Assicura la Tua Ricerca ad Alta Temperatura con KINTEK

La manipolazione di materiali reattivi come il sodio richiede precisione e sicurezza. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia sviluppando tubi di calore avanzati o conducendo complessi esperimenti termici, la nostra attrezzatura fornisce la stabilità e il controllo che il tuo progetto richiede.

Pronto a migliorare le tue capacità di lavorazione termica? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Riferimenti

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno sottovuoto nel post-trattamento dei rivestimenti di nano-idrossiapatite? Garantire l'integrità priva di crepe

- Come funziona un'apparecchiatura per la volatilizzazione a bassa temperatura? Rimozione efficiente dell'elettrolita per il riciclaggio delle batterie

- Perché è necessario un forno di essiccazione ad aria forzata per i catalizzatori di caolino impregnati? Ottenere un'immobilizzazione uniforme dei componenti

- Perché vengono aggiunti frammenti di SiC nella sinterizzazione a microonde? Migliorare l'uniformità del riscaldamento e prevenire crepe nelle ceramiche porose

- Quale ambiente critico fornisce un forno ad alta temperatura per l'acciaio H13? Padronanza dell'omogeneizzazione microstrutturale

- Quali sono i vantaggi dell'utilizzo di un bagno di ossidazione acida? Accelerare la stabilizzazione delle fibre di lignina da ore a minuti

- Perché è necessario un forno di essiccazione elettrico industriale per i precursori del supporto catalitico? Mantenere l'integrità dei pori

- Perché l'argon è particolarmente interessante per le applicazioni industriali? Sblocca purezza e stabilità economiche