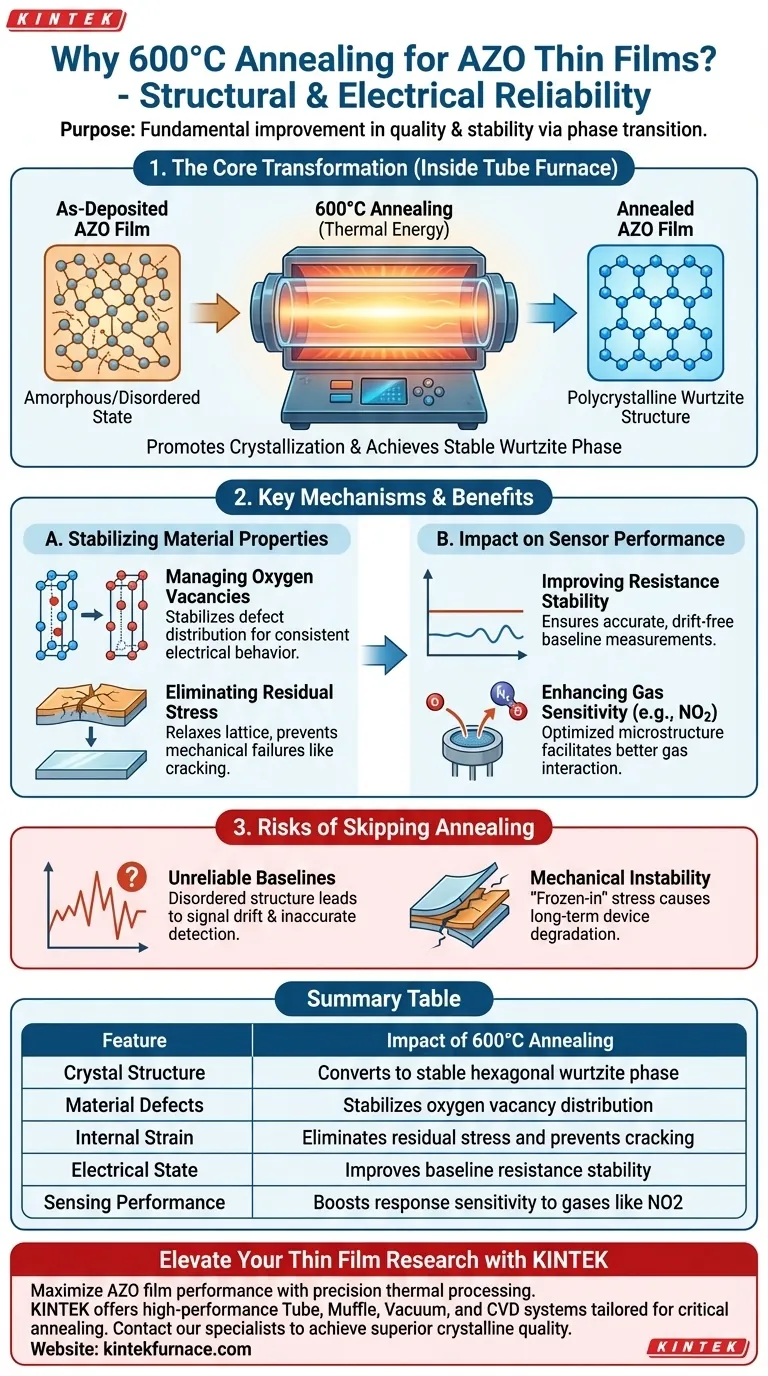

Lo scopo principale dell'esecuzione di un trattamento di ricottura a 600°C sui film sottili di ossido di zinco drogato con alluminio (AZO) è migliorare fondamentalmente la loro qualità strutturale e affidabilità elettrica. Questo processo ad alta temperatura guida una transizione di fase che converte il film depositato in un materiale cristallino stabile e altamente ordinato.

La ricottura funge da fase di stabilizzazione critica che converte il film di AZO in una struttura polcristallina esagonale di wurtzite. Affinando il reticolo cristallino e gestendo le vacanze di ossigeno, questo processo migliora significativamente la stabilità di base del materiale e aumenta la sua sensibilità per le applicazioni di rilevamento dei gas.

Ottimizzazione della Struttura Cristallina

Promozione della Cristallizzazione

L'energia termica fornita dal forno tubolare promuove la cristallizzazione del film sottile di AZO. Questo trasforma il materiale da uno stato potenzialmente disordinato o amorfo in una forma policristallina definita con una qualità cristallina superiore.

Ottenimento della Fase Wurtzite

In particolare, il processo di ricottura converte la microstruttura in una struttura esagonale di wurtzite. Questa specifica configurazione del reticolo cristallino è desiderabile perché ottimizza le proprietà fisiche del materiale per le applicazioni elettroniche.

Stabilizzazione delle Proprietà del Materiale

Gestione delle Vacanze di Ossigeno

La ricottura è essenziale per l'ingegneria dei difetti; aiuta a stabilizzare la distribuzione delle vacanze di ossigeno in tutto il film. Poiché le vacanze di ossigeno agiscono come portatori di carica nei semiconduttori di ossido, la loro distribuzione stabile è fondamentale per prestazioni elettriche coerenti.

Eliminazione dello Stress Residuo

I processi di deposizione spesso lasciano i film sottili sotto uno stress interno significativo. Il trattamento a 600°C rilassa il reticolo, eliminando efficacemente lo stress residuo. Ciò previene guasti meccanici come crepe o delaminazione e garantisce un comportamento elettronico uniforme.

Impatto sulle Prestazioni del Sensore

Miglioramento della Stabilità della Resistenza

Rimuovendo lo stress e ordinando la struttura cristallina, il film raggiunge una maggiore stabilità della resistenza di base. Ciò significa che lo stato di riposo elettrico del sensore non deriva in modo imprevedibile, il che è un prerequisito per misurazioni accurate.

Aumento della Sensibilità ai Gas

La microstruttura ottimizzata aumenta direttamente la sensibilità di risposta del sensore. La nota di riferimento principale afferma che questo è particolarmente efficace per migliorare il rilevamento del gas biossido di azoto (NO2), poiché l'interazione tra il gas e la superficie del film è facilitata dalla migliore qualità del materiale.

Rischi di Saltare la Ricottura Post-Deposizione

Basi Inaffidabili

Se si omette la fase di ricottura, il film mantiene una struttura disordinata con difetti instabili. Ciò si traduce in una resistenza elettrica fluttuante, rendendo difficile distinguere tra il rilevamento effettivo del gas e la semplice deriva del segnale.

Instabilità Meccanica

Senza il rilassamento dello stress fornito dal trattamento ad alta temperatura, il film rimane sotto tensione o compressione. Questo stress "congelato" compromette l'integrità meccanica del dispositivo, portando a un potenziale degrado delle prestazioni nel tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia dei tuoi film sottili di AZO, considera i requisiti specifici della tua applicazione:

- Se il tuo obiettivo principale è la precisione del rilevamento dei gas: devi ricuocere per stabilizzare le vacanze di ossigeno, il che massimizza la sensibilità di risposta del film ai gas come il biossido di azoto.

- Se il tuo obiettivo principale è la longevità del dispositivo: devi ricuocere per eliminare lo stress residuo, garantendo che il film mantenga una resistenza di base stabile e non si degradi meccanicamente.

Controllando la storia termica del film, trasformi uno strato grezzo depositato in un elemento sensore funzionale e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto della Ricottura a 600°C |

|---|---|

| Struttura Cristallina | Converte in una fase stabile di wurtzite esagonale |

| Difetti del Materiale | Stabilizza la distribuzione delle vacanze di ossigeno |

| Tensione Interna | Elimina lo stress residuo e previene le crepe |

| Stato Elettrico | Migliora la stabilità della resistenza di base |

| Prestazioni di Rilevamento | Aumenta la sensibilità di risposta a gas come NO2 |

Migliora la Tua Ricerca sui Film Sottili con KINTEK

Massimizza le prestazioni dei tuoi film sottili di AZO con un'elaborazione termica di precisione. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi Tube, Muffle, Vacuum e CVD ad alte prestazioni, su misura per applicazioni critiche di ricottura. Sia che tu stia ottimizzando sensori di gas o sviluppando materiali elettronici avanzati, i nostri forni da laboratorio personalizzabili garantiscono un riscaldamento uniforme e risultati affidabili.

Pronto a ottenere una qualità cristallina superiore? Contatta i nostri specialisti oggi stesso per trovare la soluzione ad alta temperatura perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- So-Young Bak, Moonsuk Yi. Transparent Al-Doped ZnO Thin Films for High-Sensitivity NO2 Gas Sensing. DOI: 10.3390/s25123622

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Cosa rende i forni tubolari versatili e precisi?Caratteristiche principali per il trattamento termico controllato

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo? Ottieni un controllo termico preciso per il tuo laboratorio

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- In che modo un forno tubolare contribuisce alla ricerca sulla scienza e l'ingegneria dei materiali?Sbloccare la precisione nello sviluppo dei materiali

- In che modo i ricercatori utilizzano gli elementi riscaldanti nei forni tubolari? Sblocca il controllo termico preciso per la ricerca avanzata sui materiali