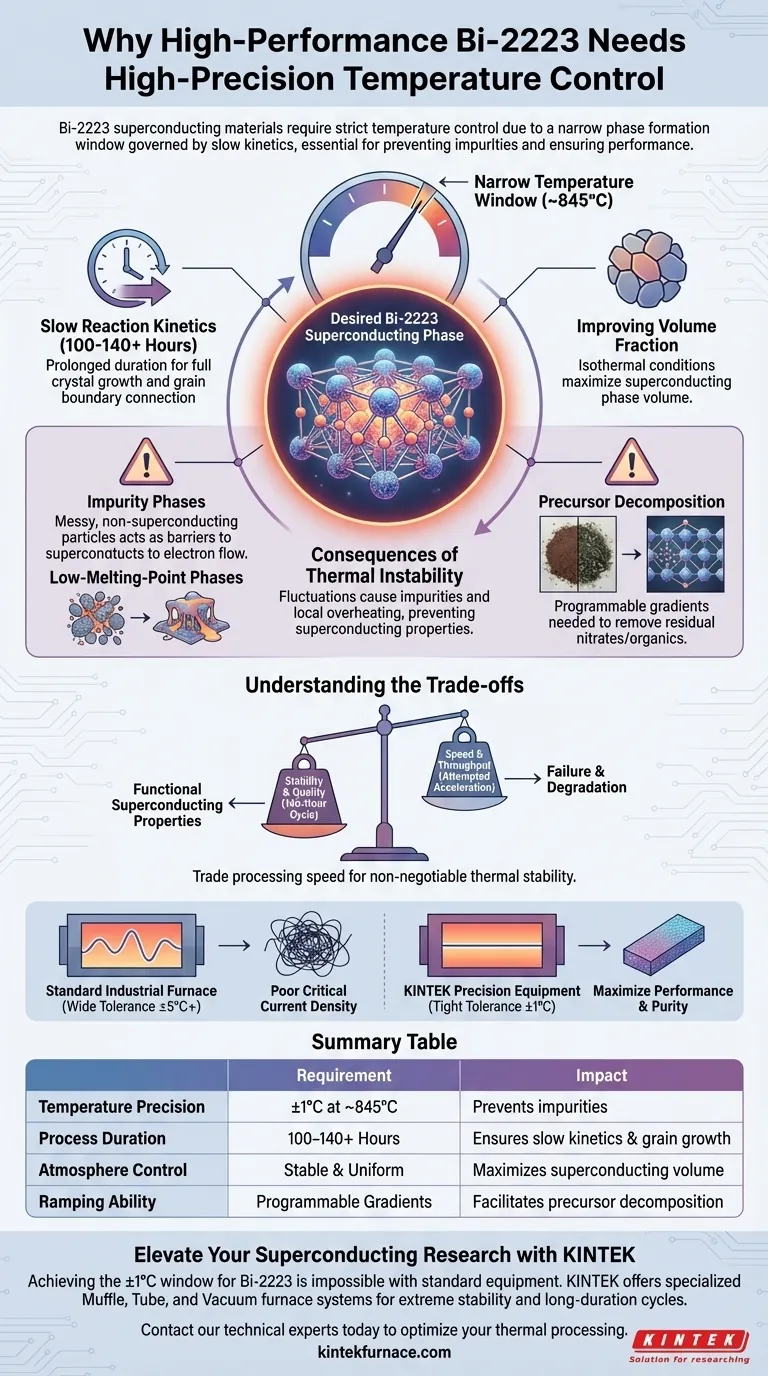

I materiali superconduttori Bi-2223 ad alte prestazioni richiedono un controllo della temperatura ad alta precisione perché la loro specifica formazione di fase avviene in una finestra di temperatura eccezionalmente ristretta, governata da una cinetica di reazione lenta. Senza una rigorosa stabilità termica, tipicamente mantenuta intorno agli 845°C per periodi prolungati, il materiale soffre di una trasformazione di fase incompleta e della proliferazione di impurità non superconduttrici.

La temperatura critica e la densità di corrente del Bi-2223 dipendono interamente dal mantenimento dell'equilibrio termodinamico per centinaia di ore; anche lievi fluttuazioni di temperatura interrompono questo equilibrio, portando a un degrado permanente delle prestazioni.

La Sfida della Formazione di Fase

La Stretta Finestra di Temperatura

La formazione della desiderata fase superconduttrice Bi-2223 è termodinamicamente fragile. Richiede una temperatura altamente specifica, spesso centrata intorno agli 845°C, per avviare e sostenere la reazione.

Deviare da questo preciso setpoint interrompe l'equilibrio di fase. Questa precisione è necessaria per garantire che le reazioni di fase solida avvengano esattamente come previsto senza innescare reazioni secondarie.

Lenta Cinetica di Reazione

A differenza dei materiali che reagiscono istantaneamente, il Bi-2223 presenta una cinetica di reazione estremamente lenta. Il riarrangiamento atomico necessario per formare la struttura cristallina superconduttrice richiede tempo significativo.

Di conseguenza, i trattamenti termici devono spesso estendersi fino a 140 ore. Questa durata prolungata consente la completa crescita dei grani superconduttori e il necessario miglioramento delle connessioni tra i bordi dei grani.

Miglioramento della Frazione Volumetrica

L'obiettivo di questo trattamento termico lungo e stabile è massimizzare la frazione volumetrica della fase superconduttrice. Una frazione volumetrica maggiore è direttamente correlata a migliori prestazioni elettriche.

Mantenendo condizioni isotermiche, il processo garantisce che le reazioni chimiche interne vengano portate a termine.

Conseguenze dell'Instabilità Termica

Prevenzione delle Fasi Impurità

Se la temperatura fluttua durante il lungo processo di sinterizzazione, il materiale formerà fasi impurità anziché la desiderata struttura Bi-2223. Questi residui non superconduttori agiscono come barriere al flusso elettronico.

Le apparecchiature ad alta precisione eliminano queste fluttuazioni, minimizzando i residui e garantendo un prodotto finale puro.

Gestione delle Fasi a Basso Punto di Fusione

Un controllo inaccurato della temperatura comporta il rischio di surriscaldamento locale. Questo può causare la fusione prematura di fasi a basso punto di fusione all'interno della miscela.

Il riscaldamento controllato previene questa fusione, preservando l'integrità strutturale necessaria per la successiva formazione della fase superconduttrice ad alta purezza.

Decomposizione del Precursore

Prima che si formi la fase superconduttrice principale, è necessario rimuovere i nitrati residui e i componenti organici nella polvere precursore. Un forno programmabile consente gradienti specifici per scaricare completamente questi componenti.

Ciò stabilisce una base di materiale pulita, garantendo che le impurità non rimangano intrappolate all'interno del reticolo cristallino finale.

Comprendere i Compromessi

Il Costo della Stabilità vs. Velocità

Non ci sono scorciatoie per ottenere alte prestazioni con il Bi-2223; tentare di accelerare il processo aumentando le temperature o riducendo i tempi di permanenza porta inevitabilmente al fallimento.

Gli operatori devono scambiare la velocità di elaborazione con la stabilità termica. I costi energetici e di tempo di un ciclo di 140 ore sono elevati, ma sono il prezzo non negoziabile per proprietà superconduttrici funzionali.

Sensibilità delle Apparecchiature

I forni industriali standard spesso mancano della precisione richiesta per questa specifica applicazione. L'uso di apparecchiature con ampie bande di tolleranza (ad esempio, ±5°C o più) probabilmente si tradurrà in un lotto con bassa densità di corrente critica, indipendentemente dalla qualità delle materie prime.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei materiali Bi-2223, la tua strategia di apparecchiature deve dare priorità alla stabilità rispetto alla produttività.

- Se il tuo obiettivo principale è la densità di corrente critica (Jc): Assicurati che il tuo forno possa mantenere una stabilità di ±1°C a 845°C per oltre 100 ore per massimizzare la connettività dei bordi dei grani.

- Se il tuo obiettivo principale è la purezza: Utilizza rampe programmabili per decomporre completamente i precursori organici prima di raggiungere la fase di sinterizzazione.

La precisione nella lavorazione termica non è semplicemente una variabile nella produzione di Bi-2223; è il fattore determinante che distingue un superconduttore da una semplice ceramica.

Tabella Riassuntiva:

| Fattore | Requisito per Bi-2223 | Impatto sulle Prestazioni del Materiale |

|---|---|---|

| Precisione della Temperatura | ±1°C a ~845°C | Previene fasi impurità non superconduttrici |

| Durata del Processo | 100-140+ Ore | Garantisce cinetica di reazione lenta e completamento della crescita dei grani |

| Controllo dell'Atmosfera | Stabile e Uniforme | Massimizza la frazione volumetrica della fase superconduttrice |

| Capacità di Rampa | Gradienti Programmabili | Facilita la decomposizione del precursore e la rimozione delle impurità |

Eleva la Tua Ricerca sui Superconduttori con KINTEK

Raggiungere la stretta finestra termica di ±1°C richiesta per il Bi-2223 ad alte prestazioni è impossibile con le apparecchiature industriali standard. Presso KINTEK, comprendiamo che nella scienza dei materiali superconduttori, la precisione è la differenza tra successo e fallimento.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati di forni a muffola, a tubo e sottovuoto ingegnerizzati per una stabilità estrema e cicli prolungati programmabili. Le nostre apparecchiature sono completamente personalizzabili per soddisfare le esigenze uniche della sinterizzazione di Bi-2223 e di altri processi di materiali avanzati, garantendo che si ottenga sempre la massima densità di corrente critica e purezza di fase.

Pronto a ottimizzare la tua lavorazione termica? Contatta oggi i nostri esperti tecnici per trovare il forno di precisione perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Kun Yang, Junwei Liu. Thermal Deformation Behavior and Microstructural Evolution of Multicomponent Mg-Li-Zn-Al-Y Alloys under Hot Compression. DOI: 10.3390/ma17020489

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è l'obiettivo del posizionamento di parti in lega di titanio TC4 su cuscinetti di amianto? Controllo dello stress e dello shock termico

- Come un forno a essiccazione ad aria forzata facilita le proprietà superamfobiche degli aerogel SAMS? Controllo essenziale del calore

- Quali sono i vantaggi dell'utilizzo di un forno a lotti? Ottenere una flessibilità e una precisione di processo senza pari

- Quali sono i vantaggi dell'utilizzo di un forno da laboratorio programmabile ad alta temperatura per il cemento CSA? Controllo di precisione

- Perché le capsule di sublimazione VTD richiedono design specializzati per il perovskite? Ottenere un'uniformità e una stabilità precise del film

- Che ruolo svolge un recipiente a pressione chiuso durante la carbonatazione del gamma-C2S? Sblocca la mineralizzazione rapida

- Come influisce la precisione del controllo della temperatura sulla crescita dei cristalli di c-BAs? Garantire l'integrità del reticolo in cicli di due settimane

- Perché la sbavatura a stadi è necessaria per i corpi verdi ceramici a perovskite? Prevenire le crepe con un controllo di precisione