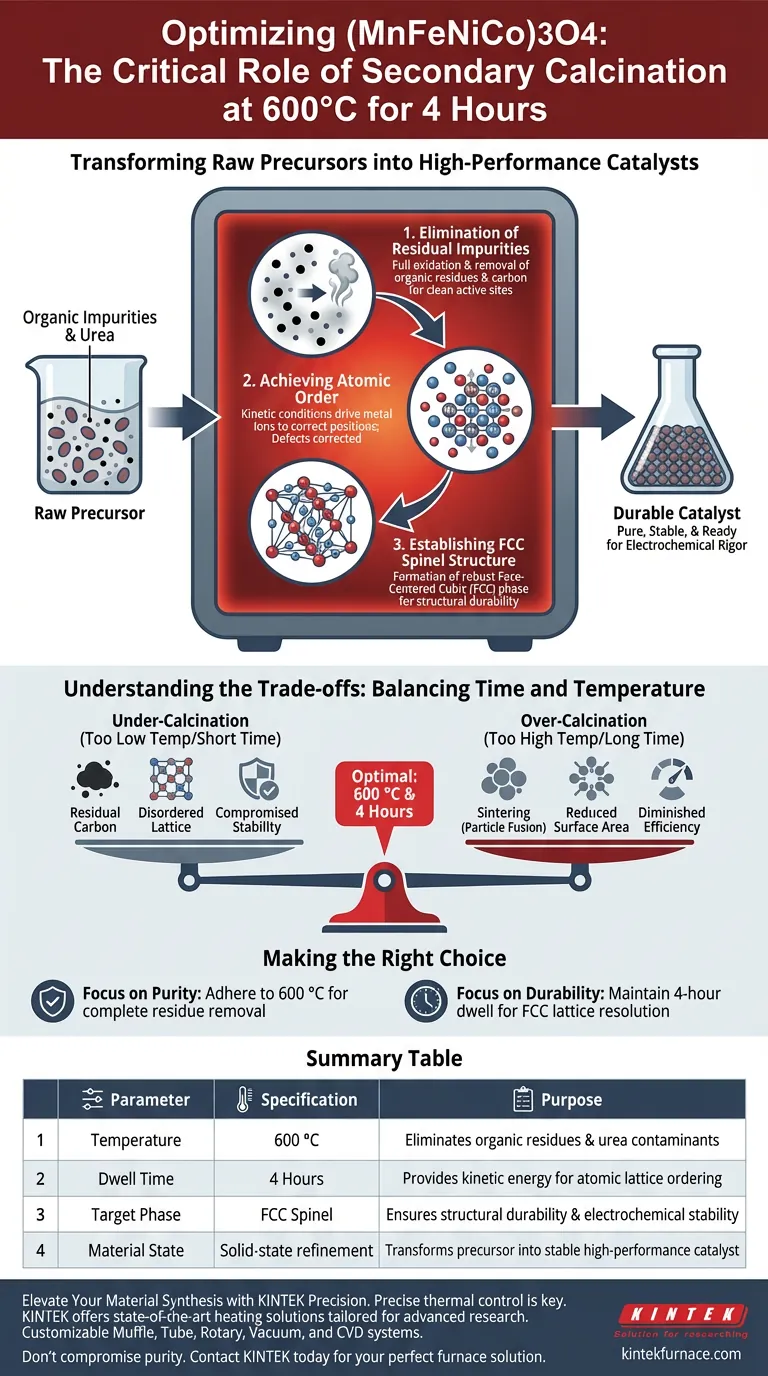

La calcinazione secondaria funge da fase di finalizzazione critica per la sintesi di materiali (MnFeNiCo)3O4 ad alte prestazioni. Questo specifico trattamento termico, condotto a 600 °C per 4 ore, è necessario per eliminare le impurità organiche residue dalla combustione iniziale e per forzare la struttura atomica in una configurazione termodinamicamente stabile. Senza questo passaggio, il materiale mancherebbe della purezza e dell'ordine cristallino necessari per un'applicazione efficace.

Il processo trasforma un precursore grezzo in un catalizzatore durevole guidando la formazione di una struttura a spinello pura, cubica a facce centrate (FCC). Eliminando i residui della combustione e consentendo un completo ordinamento reticolare, questo trattamento termico garantisce che il materiale possa resistere ai rigori dei processi elettrocatalitici.

La meccanica del raffinamento del materiale

Eliminazione delle impurità residue

La reazione di combustione iniziale utilizzata per creare il materiale precursore è raramente efficiente al 100%. Spesso lascia residui organici, in particolare urea o carbonio non reagiti.

Se lasciati nel materiale, questi residui possono bloccare i siti attivi o interferire con le reazioni superficiali. L'ambiente ad alta temperatura del forno assicura che questi contaminanti vengano completamente ossidati e rimossi.

Ottenere l'ordine atomico

La creazione di un ossido complesso multi-metallo come (MnFeNiCo)3O4 richiede un preciso arrangiamento atomico. La calcinazione secondaria fornisce le necessarie condizioni cinetiche per mobilizzare gli atomi all'interno del solido.

Questa energia termica consente agli ioni metallici di migrare nelle loro posizioni corrette all'interno del reticolo cristallino. Questo processo, noto come ordinamento reticolare, corregge i difetti formatisi durante la rapida sintesi iniziale.

Stabilire la struttura a spinello FCC

L'obiettivo finale di questo trattamento termico è la purezza di fase. Il setpoint di 600 °C è ottimizzato per favorire la formazione di una stabile struttura a spinello cubica a facce centrate (FCC).

Questa specifica fase cristallina è nota per la sua robustezza. Bloccando gli atomi in questa configurazione, il materiale acquisisce una significativa durabilità strutturale, impedendogli di degradarsi durante reazioni elettrochimiche aggressive.

Comprendere i compromessi

L'equilibrio tra tempo e temperatura

Sebbene 600 °C sia il punto di riferimento per questo specifico materiale, discostarsi da questo parametro presenta dei rischi.

Una temperatura o durata insufficiente si tradurrà in un materiale "poco cotto". Ciò porta a contaminazione da carbonio residuo e a un reticolo disordinato, che compromette l'attività catalitica e la stabilità.

Il rischio di sovra-calcinazione

Al contrario, superare la temperatura o la durata necessarie può portare al sintering.

Se il materiale viene riscaldato troppo aggressivamente, le particelle potrebbero fondersi. Ciò riduce l'area superficiale attiva, diminuendo l'efficienza del materiale nonostante la sua elevata purezza.

Fare la scelta giusta per la tua sintesi

Per garantire di ottenere un catalizzatore sia puro che meccanicamente robusto, considera i tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è la massima purezza chimica: Aderisci rigorosamente al limite di temperatura di 600 °C per garantire la completa ossidazione e rimozione di residui organici ostinati come l'urea non reagita.

- Se la tua priorità principale è la durabilità strutturale a lungo termine: Non ridurre il tempo di permanenza di 4 ore, poiché questa durata fornisce la finestra cinetica necessaria affinché il reticolo si risolva completamente nella fase stabile a spinello FCC.

La precisione del tuo trattamento termico definisce la differenza tra un precursore volatile e un catalizzatore affidabile e ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura | 600 °C | Elimina residui organici e contaminanti da urea |

| Tempo di permanenza | 4 Ore | Fornisce energia cinetica per l'ordinamento del reticolo atomico |

| Fase target | Spinello FCC | Garantisce durabilità strutturale e stabilità elettrochimica |

| Stato del materiale | Raffinamento allo stato solido | Trasforma il precursore in un catalizzatore stabile ad alte prestazioni |

Eleva la tua sintesi di materiali con la precisione KINTEK

Il controllo termico preciso fa la differenza tra un precursore fallito e un catalizzatore ad alte prestazioni. KINTEK fornisce soluzioni di riscaldamento all'avanguardia su misura per la ricerca sui materiali avanzati. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze di 600 °C dei tuoi protocolli di calcinazione (MnFeNiCo)3O4.

Non lasciare che le fluttuazioni di temperatura compromettano la purezza del tuo spinello FCC. Contatta KINTEK oggi stesso per trovare il forno ad alta temperatura perfetto per le esigenze uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché viene utilizzato un forno sottovuoto da laboratorio per l'essiccazione di ZnO-FL? Preservare le delicate morfologie delle nanoparticelle

- Qual è lo scopo dell'introduzione di uno strato intermedio di ferro puro tra lo strato di titanio e lo strato di acciaio? Miglioramento dell'integrità del legame

- Qual è la funzione di un forno di essiccazione a convezione forzata per lo xerogel di silice? Ottenere porosità e stabilità superiori

- Qual è la funzione principale dell'essiccazione della biomassa di corno bovino per i biocompositi in PVC? Ottimizzare la resistenza del materiale

- Perché l'azoto ad alta purezza (N2) viene utilizzato nella pirolisi dei RSU? Ambienti anaerobici sicuri per la massima resa di combustibile

- Qual è il ruolo principale di un mulino a palle nella preparazione delle materie prime per la riduzione carbotermica del magnesio sotto vuoto? Garantire una Reazione Completa e Rapida

- Come influiscono gli stati superficiali sulla morfologia dei cristalli di carbonato di litio? Controllo della nucleazione per una forma di particella superiore

- Quali condizioni sono richieste per innestare gruppi funzionali norbornene sulle superfici delle fibre S-glass? Protocollo Esperto