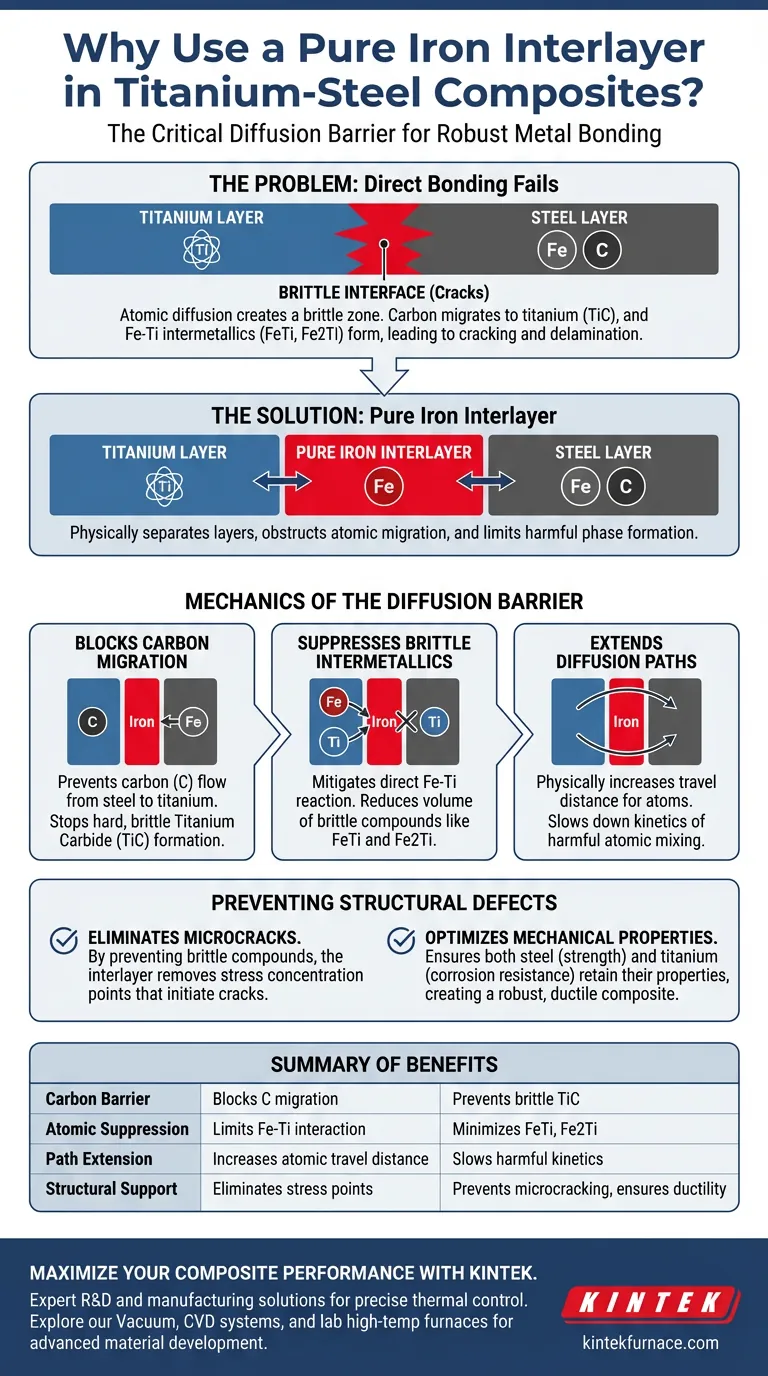

L'introduzione di uno strato intermedio di ferro puro funge da barriera di diffusione critica progettata per prevenire il cedimento strutturale del legame tra titanio e acciaio. Separando fisicamente questi due materiali, lo strato di ferro ostacola la migrazione del carbonio e limita l'interazione tra ferro e titanio, arrestando così la formazione di fasi fragili che portano alla fessurazione.

Concetto chiave Il legame diretto tra titanio e acciaio spesso fallisce perché la diffusione atomica crea un'interfaccia fragile. Lo strato intermedio di ferro puro risolve questo problema bloccando il flusso di carbonio e sopprimendo la formazione di composti pericolosi come il carburo di titanio (TiC) e il ferro-titanio (FeTi), garantendo che la lamiera composita mantenga la sua integrità meccanica e duttilità.

La meccanica della barriera di diffusione

Blocco della migrazione del carbonio

La funzione principale dello strato di ferro puro è quella di ostacolare la diffusione del carbonio dal lato dell'acciaio verso il lato del titanio.

Il titanio ha una forte affinità chimica per il carbonio e, senza una barriera, estrae il carbonio dall'acciaio.

Questa migrazione deve essere arrestata perché porta alla formazione di carburo di titanio (TiC), una fase ceramica dura e fragile che indebolisce il legame.

Soppressione di composti intermetallici fragili

Oltre al carbonio, lo strato intermedio mitiga la reazione diretta tra atomi di ferro e titanio.

Quando questi elementi si mescolano liberamente ad alte temperature, formano composti intermetallici fragili, in particolare ferro-titanio (FeTi) e dititanio ferro (Fe2Ti).

Riducendo il volume di questi composti, lo strato intermedio impedisce all'interfaccia di diventare simile al vetro e incline a frantumarsi sotto stress.

Estensione dei percorsi di diffusione

La presenza dello strato intermedio estende fisicamente la distanza che gli atomi di ferro, titanio e carbonio devono percorrere per interagire.

Questa "estensione dei percorsi di diffusione" rallenta efficacemente la cinetica della miscelazione atomica.

Il risultato è un'interfaccia più stabile in cui le reazioni dannose sono significativamente ritardate o minimizzate.

Prevenzione dei difetti strutturali

Eliminazione delle microfessurazioni

I composti fragili (TiC, FeTi) creano punti localizzati di elevata durezza e bassa duttilità all'interno del metallo.

Questi punti agiscono come concentratori di stress, che sono i siti di innesco per le microfessurazioni.

Impedendo la formazione di questi composti, lo strato intermedio di ferro puro arresta la formazione di queste microfessurazioni, preservando la continuità strutturale della lamiera placcata.

Ottimizzazione delle proprietà meccaniche

L'obiettivo finale dell'utilizzo dello strato intermedio è quello di mantenere le proprietà desiderabili di entrambi i metalli base.

Garantisce che l'acciaio mantenga la sua resistenza e il titanio la sua resistenza alla corrosione, senza che il legame tra di essi diventi l'anello debole.

Ciò si traduce in una lamiera composita in grado di resistere a stress termici e meccanici senza delaminarsi.

Comprensione dei compromessi

Requisiti di purezza del materiale

Affinché questa tecnica funzioni, lo strato intermedio di ferro deve essere chimicamente "puro".

Se lo strato intermedio di ferro contiene esso stesso una quantità significativa di carbonio o impurità, non fungerà da barriera e potrebbe contribuire all'infragilimento che intende risolvere.

L'approvvigionamento di ferro ad alta purezza aggiunge un vincolo materiale specifico alla catena di approvvigionamento.

Complessità di produzione

L'introduzione di un terzo strato trasforma il processo di produzione da un composito a due strati a uno a tre strati.

Ciò richiede un controllo preciso dello spessore e del posizionamento dello strato intermedio durante il processo di laminazione o placcatura.

Qualsiasi incoerenza nello spessore dello strato di ferro potrebbe creare punti deboli in cui la diffusione può ancora verificarsi.

Fare la scelta giusta per il tuo progetto

La decisione di utilizzare uno strato intermedio è guidata dalla necessità di affidabilità rispetto alla semplicità.

- Se la tua priorità principale è l'integrità del legame: utilizzare uno strato intermedio di ferro puro per eliminare il rischio di delaminazione causata da fasi intermetalliche fragili.

- Se la tua priorità principale è la longevità meccanica: fare affidamento sullo strato intermedio per prevenire la concentrazione di stress e le microfessurazioni sotto carico.

Controllando la chimica all'interfaccia, lo strato intermedio di ferro puro trasforma un fragile mix di metalli in un composito robusto e ad alte prestazioni.

Tabella riassuntiva:

| Funzione | Meccanismo | Beneficio |

|---|---|---|

| Barriera al carbonio | Blocca la migrazione del carbonio dall'acciaio al titanio | Previene la formazione di carburo di titanio (TiC) fragile |

| Soppressione atomica | Limita l'interazione diretta tra atomi di Fe e Ti | Minimizza composti intermetallici fragili come FeTi e Fe2Ti |

| Estensione del percorso | Aumenta la distanza fisica per il viaggio atomico | Rallenta la cinetica delle reazioni dannose all'interfaccia |

| Supporto strutturale | Elimina i punti di concentrazione dello stress | Previene le microfessurazioni e garantisce la duttilità meccanica |

Massimizza le prestazioni del tuo composito con KINTEK

Assicurati che i tuoi materiali avanzati resistano agli ambienti più difficili. Supportato da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, sistemi CVD e forni ad alta temperatura da laboratorio all'avanguardia, progettati per fornire il controllo termico preciso necessario per la placcatura di metalli di alta qualità e la ricerca sui materiali.

Sia che tu stia sviluppando compositi titanio-acciaio o leghe specializzate, i nostri sistemi personalizzabili sono progettati per soddisfare le tue esigenze uniche di laboratorio e di produzione.

Pronto a migliorare l'integrità dei tuoi materiali? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Quale ruolo svolge un forno da laboratorio nella fase di essiccazione dei precursori del catalizzatore Co–Mg? Garantire l'uniformità dei componenti

- Perché raggiungere una specifica soglia di temperatura è fondamentale durante il processo di carbonizzazione della torba? Sblocca la metallurgia pura

- Perché viene utilizzata una camera di reazione ad alta temperatura con una striscia di platino per l'analisi XRD in situ dei ferriti di calcio?

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- In che modo il trattamento termico alcalino potenziato con ossigeno avvantaggia la polpa di cellulosa ad alta purezza? Ottenere una resa di fibra superiore

- Quali sono i vantaggi in termini di temperatura dell'utilizzo della deposizione catodica ad arco (CAD)? Aumenta la durezza del film a temperature più basse

- Qual è lo scopo della progettazione delle uscite inclinate verso l'alto dei tappi di controllo interni di un forno a bagno di sale?

- Perché il rame (Cu) viene introdotto come fondente nella crescita di cristalli singoli di AlN? Migliorare la stabilità e la resa della sorgente