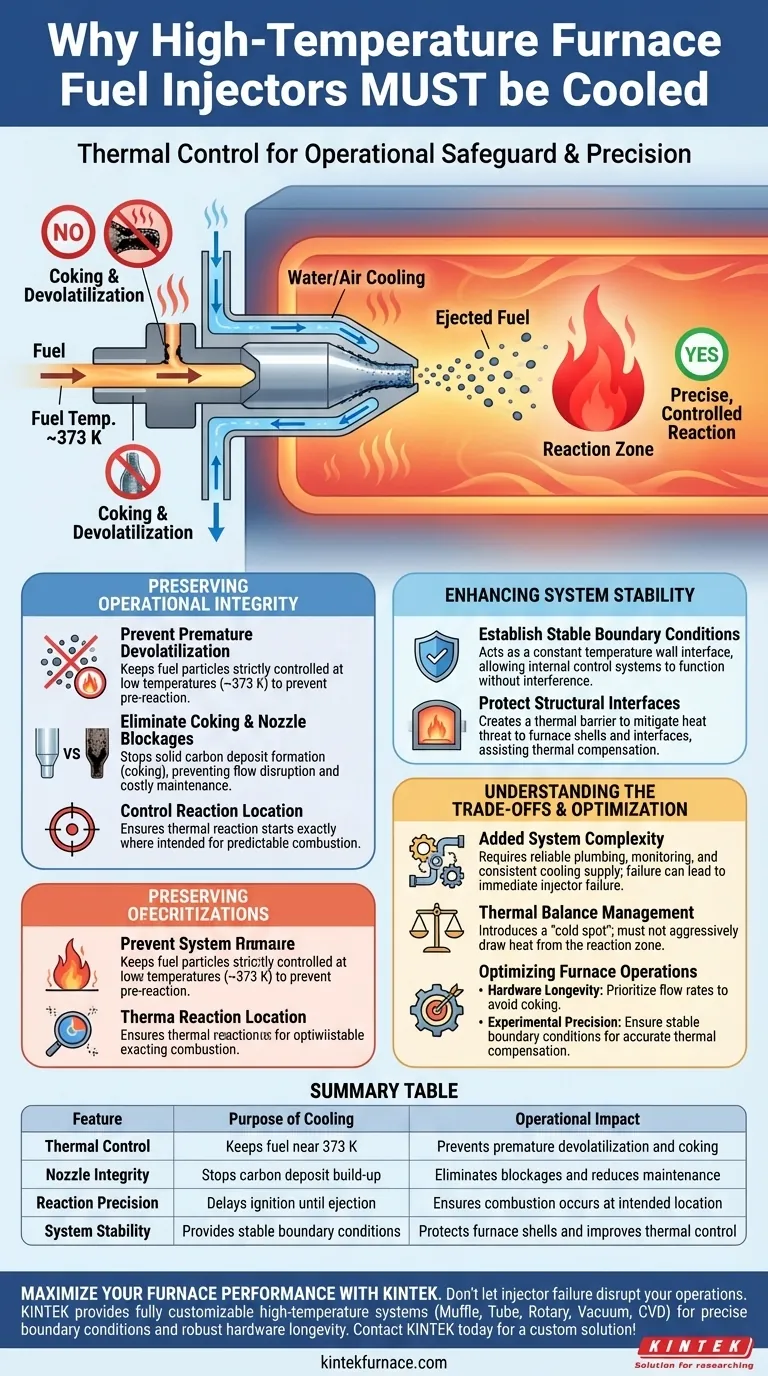

Negli ambienti dei forni ad alta temperatura, il raffreddamento è una salvaguardia operativa critica. Gli iniettori di carburante devono utilizzare il raffreddamento ad acqua o ad aria per mantenere le temperature del carburante a circa 373 K, impedendo rigorosamente al carburante di reagire prima che esca dall'ugello. Questo controllo termico è l'unico modo per garantire che l'iniettore non subisca ostruzioni interne o guasti strutturali.

Mantenendo le particelle di carburante a basse temperature fino all'espulsione, i sistemi di raffreddamento prevengono la devolatilizzazione prematura e la cokefazione interna. Ciò garantisce che le reazioni termiche avvengano esattamente dove previsto: all'interno della camera, non all'interno dell'hardware.

Preservare l'integrità operativa

Prevenire la devolatilizzazione prematura

La funzione principale del sistema di raffreddamento è mantenere le particelle di carburante strettamente controllate a bassi livelli (intorno ai 373 K).

Se il carburante si riscalda troppo presto, inizia a devolatilizzare all'interno del corpo dell'iniettore. Ciò altera la composizione chimica del carburante prima ancora che raggiunga la zona di reazione.

Eliminare la cokefazione e i blocchi degli ugelli

Quando il carburante si surriscalda nello spazio ristretto di un iniettore, si verifica la "cokefazione", ovvero la formazione di depositi solidi di carbonio.

Senza un raffreddamento attivo, questi depositi si accumulerebbero rapidamente. Questo accumulo porta inevitabilmente a blocchi fisici dell'ugello, interrompendo il flusso e richiedendo costose manutenzioni.

Controllare la posizione della reazione

La precisione è fondamentale nei sistemi ad alta temperatura.

Il meccanismo di raffreddamento garantisce che le particelle di carburante inizino la loro reazione termica esattamente nella posizione prevista all'interno del forno. Impedendo l'accensione precoce all'interno dell'ugello, il sistema mantiene un profilo di combustione prevedibile ed efficiente.

Migliorare la stabilità del sistema

Stabilire condizioni al contorno stabili

Oltre a proteggere il carburante, il sistema di raffreddamento funge da interfaccia di parete a temperatura costante.

Ciò stabilisce condizioni al contorno esterne stabili per il forno. La stabilità qui consente ai sistemi di controllo interni di funzionare senza interferenze da fluttuazioni delle temperature dell'iniettore.

Proteggere le interfacce strutturali

Gli ambienti ad alta temperatura rappresentano una minaccia per l'integrità strutturale dei gusci dei forni e delle interfacce specifiche.

Il sistema di raffreddamento mitiga questo rischio mantenendo una barriera termica. Ciò aiuta il sistema di controllo della temperatura interno a ottenere un'accurata compensazione termica e protegge l'hardware fisico.

Comprendere i compromessi

Complessità aggiuntiva del sistema

L'implementazione del raffreddamento ad acqua o ad aria aggiunge un livello di complessità meccanica alla progettazione del forno.

Richiede un'affidabile rete idraulica, monitoraggio e una fornitura costante del mezzo di raffreddamento. Un guasto nella linea di alimentazione del raffreddamento può portare a un guasto immediato dell'iniettore.

Gestione del bilancio termico

Sebbene il raffreddamento sia necessario per l'iniettore, introduce un "punto freddo" in un ambiente caldo.

Gli operatori devono garantire che il sistema di raffreddamento non sottragga calore aggressivamente dalla zona di reazione stessa. L'obiettivo è raffreddare l'hardware e il carburante, non la camera del forno.

Ottimizzare le operazioni del forno

Per garantire affidabilità e precisione a lungo termine nelle tue applicazioni ad alta temperatura, considera quanto segue:

- Se la tua priorità principale è la longevità dell'hardware: Dai priorità ai flussi di raffreddamento che mantengono rigorosamente l'interfaccia dell'iniettore al di sotto della soglia di cokefazione per prevenire blocchi dell'ugello.

- Se la tua priorità principale è la precisione sperimentale: Assicurati che il sistema di raffreddamento fornisca una condizione al contorno stabile per aiutare il sistema di controllo della temperatura interno a mantenere un'accurata compensazione termica.

La corretta applicazione del raffreddamento dell'iniettore trasforma un sistema volatile e incline all'intasamento in un sistema di reazione coerente e ad alta precisione.

Tabella riassuntiva:

| Caratteristica | Scopo del raffreddamento | Impatto operativo |

|---|---|---|

| Controllo termico | Mantiene il carburante vicino a 373 K | Previene la devolatilizzazione e la cokefazione prematura |

| Integrità dell'ugello | Arresta l'accumulo di depositi di carbonio | Elimina i blocchi e riduce la manutenzione |

| Precisione della reazione | Ritarda l'accensione fino all'espulsione | Garantisce che la combustione avvenga nella posizione prevista |

| Stabilità del sistema | Fornisce condizioni al contorno stabili | Protegge i gusci del forno e migliora il controllo termico |

Massimizza le prestazioni del tuo forno con KINTEK

Non lasciare che guasti dell'iniettore o cokefazione interrompano le tue operazioni critiche. KINTEK fornisce soluzioni di laboratorio leader del settore supportate da ricerca e sviluppo e produzione esperti. I nostri sistemi ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e CVD, sono completamente personalizzabili per soddisfare i tuoi specifici requisiti termici e di raffreddamento.

Sia che tu abbia bisogno di condizioni al contorno precise per la ricerca sperimentale o di una robusta longevità dell'hardware per la produzione, i nostri ingegneri sono pronti a progettare il sistema perfetto per te.

Pronto ad aggiornare il tuo processo termico? Contatta KINTEK oggi stesso per una soluzione personalizzata!

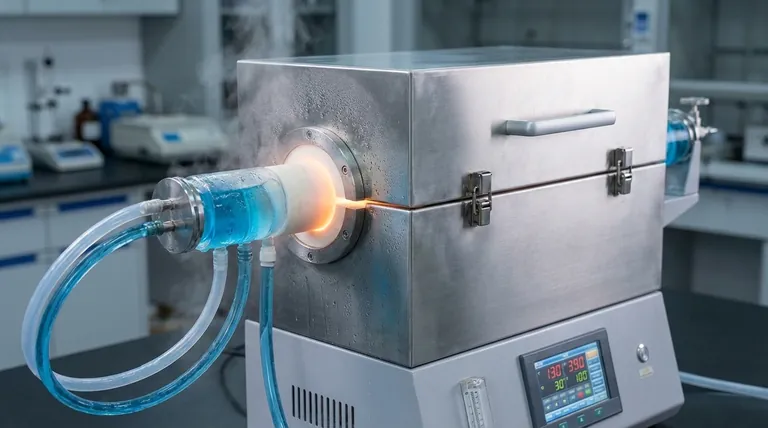

Guida Visiva

Riferimenti

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché usare crogioli di grafite o quarzo per antimonio-tellurio liquido? Proteggi l'integrità della tua fusione ad alta temperatura

- Come viene utilizzato un forno di essiccazione industriale elettrico nel pretrattamento dei materiali compositi rame-grafite?

- Quali sono le principali proprietà meccaniche dei tubi di allumina? Scopri soluzioni ad alta resistenza e resistenza all'usura

- Perché le lunghe barchette di allumina vengono selezionate come contenitori per campioni per esperimenti di affinamento a zone? Ottimizzare la purificazione dei materiali

- Quali sono i vantaggi tecnici dell'utilizzo di un tubo di quarzo come camera di reazione? Ottimizzare i processi CVD di film sottili di g-C3N4

- Cosa sono i tubi in ceramica di allumina e perché sono considerati ceramiche avanzate? Scopri soluzioni ad alte prestazioni per ambienti estremi

- Quali sono le specifiche di pressione massima di esercizio per le pompe del vuoto a circolazione d'acqua? Garantire un funzionamento sicuro ed evitare guasti

- Perché è necessaria una crogiolo di alundum per la fusione e la colata di leghe FeAl? Garantire la massima purezza e stabilità