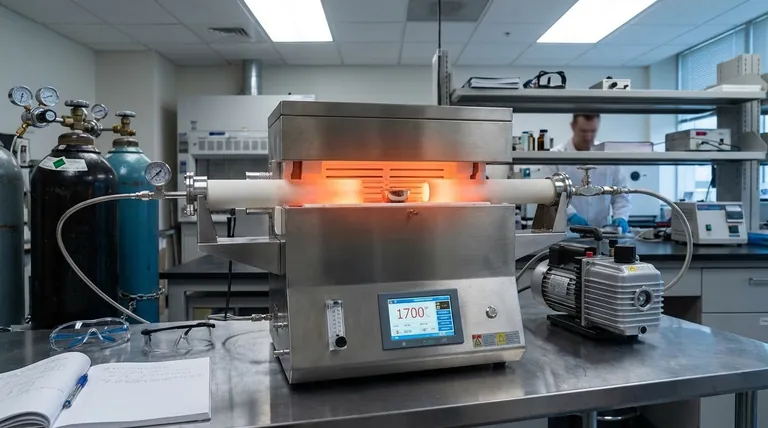

I forni per tubi sono strumenti versatili in metallurgia, in quanto consentono processi termici precisi che migliorano le proprietà dei materiali.Eccellono in applicazioni come la ricottura, la sinterizzazione, la brasatura e la calcinazione, offrendo un riscaldamento uniforme fino a 1800°C.Il loro design - disponibile in configurazioni verticali, orizzontali o rotanti - consente la personalizzazione per specifiche esigenze industriali, come atmosfere controllate o lavorazione di materiali su larga scala.Questi forni sono particolarmente preziosi per i processi che richiedono una distribuzione costante del calore e ambienti controllati, rendendoli indispensabili nella ricerca e nella produzione metallurgica.

Punti chiave spiegati:

-

Processi metallurgici primari con l'uso di forni tubolari

- Ricottura:Ammorbidisce i metalli per migliorare la duttilità e ridurre le tensioni interne.I forni per tubi forniscono un riscaldamento graduale e uniforme, fondamentale per questo processo.

- Sinterizzazione:Fonde i metalli in polvere in forme solide a temperature controllate, fondamentali per la produzione di componenti con porosità e resistenza precise.

- Brasatura/Saldatura:Giunzione di materiali con metalli d'apporto, che richiede un controllo preciso della temperatura per evitare distorsioni termiche.

- Calcinazione:Decompone i materiali (ad esempio, i minerali) ad alte temperature, spesso utilizzati nella produzione di ossidi metallici.

- Degassificazione:Rimuove i gas intrappolati dai metalli, migliorando la purezza e l'integrità strutturale.

-

Vantaggi di progettazione per la metallurgia

- Uniformità termica:La distribuzione uniforme del calore (fino a 1800°C) garantisce risultati uniformi su tutto il materiale, fondamentali per processi come l'invecchiamento o la tempra.

-

Configurazioni personalizzabili:

- Forni a tubo orizzontale :Ideale per la lavorazione continua di pezzi lunghi.

- Forni verticali per tubi :Adatti alla lavorazione in batch con caricamento assistito da gravità.

- Forni tubolari rotativi :Migliorare la miscelazione e il trasferimento di calore per i materiali in polvere.

- Controllo dell'atmosfera: Forni a storte in atmosfera si integrano perfettamente con i design dei tubi, consentendo di creare ambienti con gas inerte o reattivo per processi sensibili all'ossidazione.

-

Applicazioni industriali

- Sintesi dei materiali:Purificazione di composti inorganici o crescita di cristalli singoli per leghe avanzate.

- Trattamento termico:Tempra o indurimento di componenti in acciaio con precisione ripetibile.

- Ricerca e sviluppo:Simulare gli effetti dell'invecchiamento a lungo termine o testare nuove formulazioni metallurgiche.

-

Personalizzazione per le esigenze metallurgiche

- Intervallo di temperatura:Le opzioni da 1200°C (elementi Kanthal) a 1800°C (elementi MoSi2) soddisfano diverse leghe metalliche.

- Materiali dei tubi:Quarzo, allumina o metalli refrattari per processi corrosivi o di elevata purezza.

- Scalabilità:Le zone calde fino a 900 mm supportano la lavorazione di grandi quantità o in lotti.

-

Tendenze emergenti

- Integrazione con l'automazione per la conformità all'Industria 4.0.

- Design ad alta efficienza energetica per ridurre i costi operativi nelle operazioni metallurgiche continue.

Combinando un controllo preciso della temperatura con un design adattabile, i forni tubolari affrontano le sfide principali della metallurgia, sia che si tratti di creare leghe aerospaziali resistenti o di raffinare metalli riciclabili in modo sostenibile.Il loro ruolo sottolinea come le innovazioni nei processi termici siano tranquillamente alla base dei progressi in ogni settore, dai componenti automobilistici alle infrastrutture per le energie rinnovabili.

Tabella riassuntiva:

| Processo | Benefici chiave | Applicazioni |

|---|---|---|

| Ricottura | Ammorbidisce i metalli, migliora la duttilità, riduce le sollecitazioni interne | Leghe aerospaziali, componenti automobilistici |

| Sinterizzazione | Fonde metalli in polvere in forme solide con porosità e resistenza precise | Produzione di componenti, leghe avanzate |

| Brasatura/Saldatura | Unisce i materiali senza distorsioni termiche | Elettronica, ingegneria di precisione |

| Calcinazione | Decompone i minerali in ossidi di metallo | Produzione di ossidi metallici, riciclaggio |

| Degassificazione | Rimuove i gas intrappolati, migliorando la purezza e l'integrità strutturale | Metalli di elevata purezza, ricerca e sviluppo |

Aggiornate i vostri processi metallurgici con i forni tubolari avanzati di KINTEK!

Grazie a un'eccezionale attività di ricerca e sviluppo e alla produzione interna, KINTEK offre a diversi laboratori soluzioni di forni ad alta temperatura su misura per la metallurgia di precisione.I nostri forni tubolari personalizzabili - disponibili in configurazioni orizzontali, verticali e rotanti - garantiscono un riscaldamento uniforme fino a 1800°C, ideale per applicazioni di ricottura, sinterizzazione e atmosfera controllata.

Contattateci oggi stesso per discutere di come i nostri Forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera o Sistemi CVD/PECVD possono soddisfare le vostre esigenze sperimentali o produttive.Progettiamo la soluzione termica perfetta per i vostri materiali!

Prodotti che potreste cercare:

Esplora le finestre di osservazione ad alto vuoto per il monitoraggio metallurgico

Scoprite i forni di sinterizzazione ad alta pressione per leghe avanzate

Scopri i forni per il trattamento termico sottovuoto con isolamento in ceramica

Scopri i passanti per elettrodi di precisione per ambienti controllati

Scopri i forni rotativi PECVD per la metallizzazione a film sottile

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura