In breve, i forni a tubo rotante migliorano l'efficienza combinando la lavorazione continua dei materiali con un riscaldamento eccezionalmente uniforme e un controllo ambientale preciso. Questo design supera i limiti dei forni a lotto statici, consentendo una maggiore produttività, una qualità del prodotto superiore e una maggiore coerenza operativa per i materiali granulari.

La sfida principale nella lavorazione termica è ottenere un trattamento uniforme per ogni particella in un lotto. I forni a tubo rotante risolvono questo problema utilizzando una rotazione costante per agitare il materiale, garantendo un'esposizione al calore costante e consentendo al contempo un flusso di lavoro continuo e automatizzato.

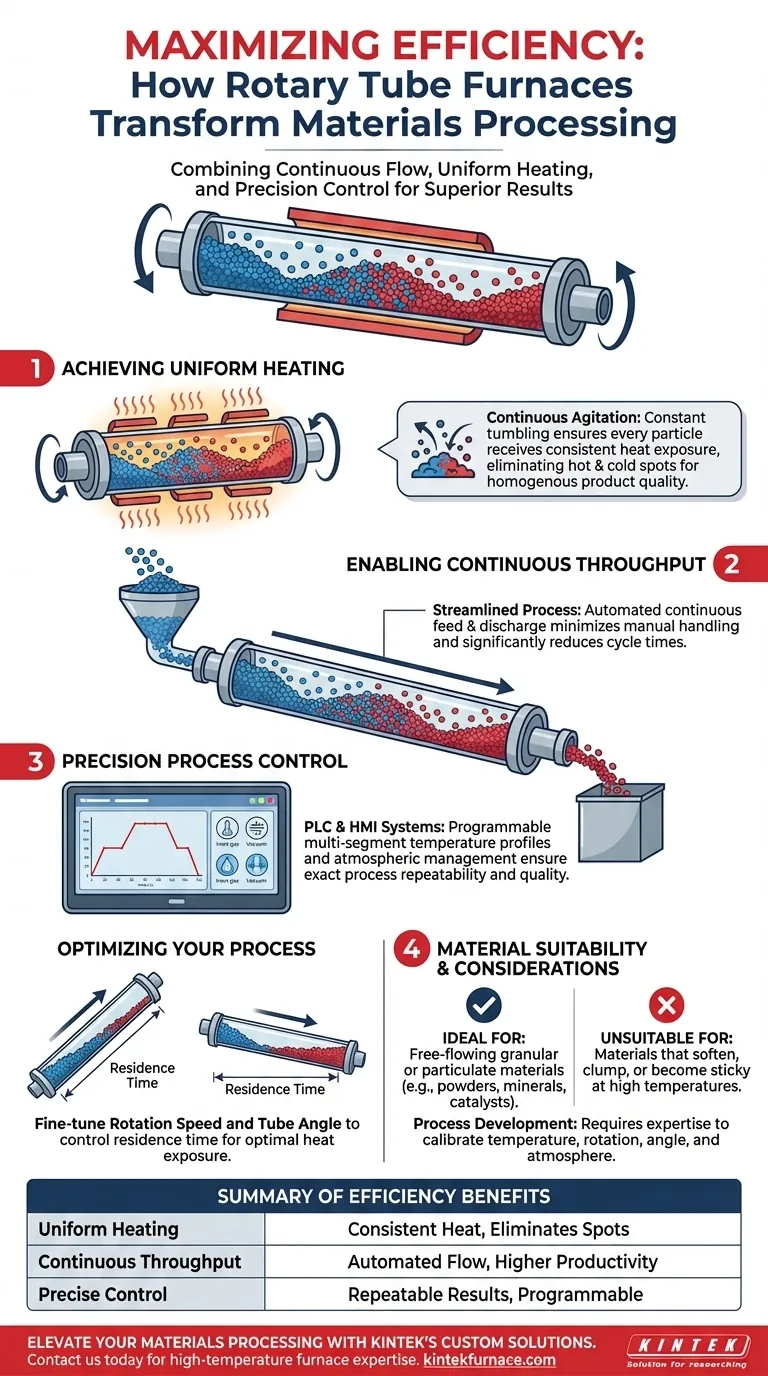

I meccanismi fondamentali dell'efficienza

I vantaggi in termini di efficienza di un forno a tubo rotante derivano da tre principi di progettazione integrati: agitazione continua, produttività automatizzata e controllo preciso dell'atmosfera.

Ottenere un riscaldamento uniforme tramite l'agitazione

La caratteristica distintiva è la lenta rotazione del tubo del forno, generalmente tra 3 e 7 giri al minuto (RPM). Questo movimento di ribaltamento costante assicura che tutte le particelle di materiale siano esposte in modo uniforme e ripetuto alla fonte di calore.

Questo processo elimina i punti caldi e i punti freddi comuni nei forni statici, portando a un prodotto finale molto più coerente e omogeneo. Il design a fiamma indiretta riscalda il tubo esternamente, che a sua volta trasferisce il calore al materiale, garantendo ulteriormente una distribuzione termica uniforme.

Consentire la produttività continua

A differenza dei forni a lotto tradizionali che richiedono cicli di caricamento, riscaldamento, raffreddamento e scarico, un forno a tubo rotante funziona in continuo. Il materiale viene alimentato da un'estremità del tubo inclinato e si sposta gradualmente verso l'estremità di scarico mentre ruota.

Questo flusso continuo riduce al minimo la manipolazione manuale dei materiali, riduce il tempo di ciclo e aumenta drasticamente la produttività complessiva. Trasforma una serie di passaggi discreti in un unico processo semplificato.

Controllo di precisione sull'ambiente di processo

I moderni forni a tubo rotante sono dotati di sistemi di controllo sofisticati. I Controllori Logici Programmabili (PLC) e le Interfacce Uomo-Macchina (HMI) consentono la gestione precisa di ogni variabile critica.

Gli operatori possono programmare profili di temperatura multi-segmento per fasi personalizzate di riscaldamento, mantenimento e raffreddamento. Questo livello di automazione si estende anche all'atmosfera del forno, consentendo la lavorazione in aria o in un ambiente inerte controllato per prevenire reazioni chimiche indesiderate e garantire la ripetibilità del processo.

Ottimizzare il tuo processo

La vera efficienza non riguarda solo il potenziale del forno, ma il modo in cui lo si sfrutta. La messa a punto dei parametri operativi è fondamentale per ottenere risultati ottimali per il materiale specifico.

Il ruolo della velocità di rotazione e dell'angolo del tubo

Il tempo di permanenza (quanto tempo il materiale trascorre all'interno del forno) è controllato da due variabili principali: l'angolo di inclinazione del tubo e la sua velocità di rotazione.

Un angolo più ripido o una rotazione più veloce sposteranno il materiale più rapidamente. Un angolo più superficiale o una rotazione più lenta aumentano il tempo di permanenza, consentendo un'esposizione al calore più lunga. Padroneggiare l'interazione tra questi due fattori è fondamentale per l'ottimizzazione del processo.

Gestione dell'efficienza termica

L'efficienza energetica è una componente importante dell'efficienza dei costi complessiva. Questi forni utilizzano isolamento in fibra ceramica di alta qualità ed elementi riscaldanti avanzati per massimizzare il trasferimento di calore al prodotto e ridurre al minimo la perdita di energia nell'ambiente.

Alcuni modelli incorporano anche sistemi di raffreddamento ad aria, che possono aiutare a bilanciare il campo di temperatura interno e migliorare l'efficienza termica, riducendo ulteriormente i costi operativi.

Comprendere i compromessi e i limiti

Sebbene altamente efficiente, un forno a tubo rotante non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

L'idoneità del materiale è inderogabile

Questi forni sono specificamente progettati per materiali granulari o particolati che rimangono scorrevoli alle alte temperature di processo. Ciò include molte polveri, minerali e materiali catalizzatori.

Sono fondamentalmente inadatti a materiali che si ammorbidiscono, si agglomerano o diventano appiccicosi quando riscaldati. Tali materiali si agglomereranno e rivestiranno l'interno del tubo del forno, interrompendo il processo e creando significativi problemi operativi.

È necessario lo sviluppo del processo

L'alto grado di controllo è anche fonte di complessità. Ottenere risultati ottimali per un nuovo materiale richiede una fase di sviluppo per determinare il profilo di temperatura, la velocità di rotazione, l'angolo del tubo e l'atmosfera ideali. È uno strumento di precisione che richiede competenza per essere calibrato correttamente.

Come applicarlo al tuo obiettivo

Il tuo obiettivo principale determinerà quali caratteristiche di un forno a tubo rotante sono più critiche per la tua attività.

- Se il tuo obiettivo principale è l'alta produttività: Sfrutta la capacità di alimentazione e scarico continuo per integrare il forno in una linea di produzione automatizzata, riducendo drasticamente la manipolazione manuale e i tempi di ciclo.

- Se il tuo obiettivo principale è la qualità e l'uniformità del prodotto: Dai priorità alla combinazione di agitazione del materiale e controllo termico multi-zona per eliminare le incongruenze e produrre un prodotto finale altamente omogeneo.

- Se il tuo obiettivo principale è la ripetibilità del processo: Affidati alla programmazione PLC avanzata per automatizzare profili di riscaldamento complessi e garantire che ogni lotto venga lavorato nelle stesse condizioni, garantendo risultati coerenti.

Comprendendo questi principi fondamentali, puoi determinare efficacemente se un forno a tubo rotante è lo strumento giusto per elevare l'efficienza e la qualità della tua lavorazione dei materiali.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio in termini di efficienza |

|---|---|

| Riscaldamento uniforme | Garantisce un'esposizione al calore coerente per tutte le particelle tramite rotazione, eliminando i punti caldi/freddi. |

| Produttività continua | Consente il flusso continuo dei materiali, riducendo i tempi di ciclo e aumentando la produttività. |

| Controllo preciso dell'ambiente | Consente la gestione programmabile della temperatura e dell'atmosfera per risultati ripetibili. |

| Idoneità del materiale | Ottimizzato per materiali granulari scorrevoli come polveri e catalizzatori. |

Pronto a elevare la tua lavorazione dei materiali con un forno a tubo rotante personalizzato? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni rotanti, forni a muffola, a tubo, sottovuoto e ad atmosfera, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come possiamo migliorare l'efficienza e la qualità del prodotto del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme