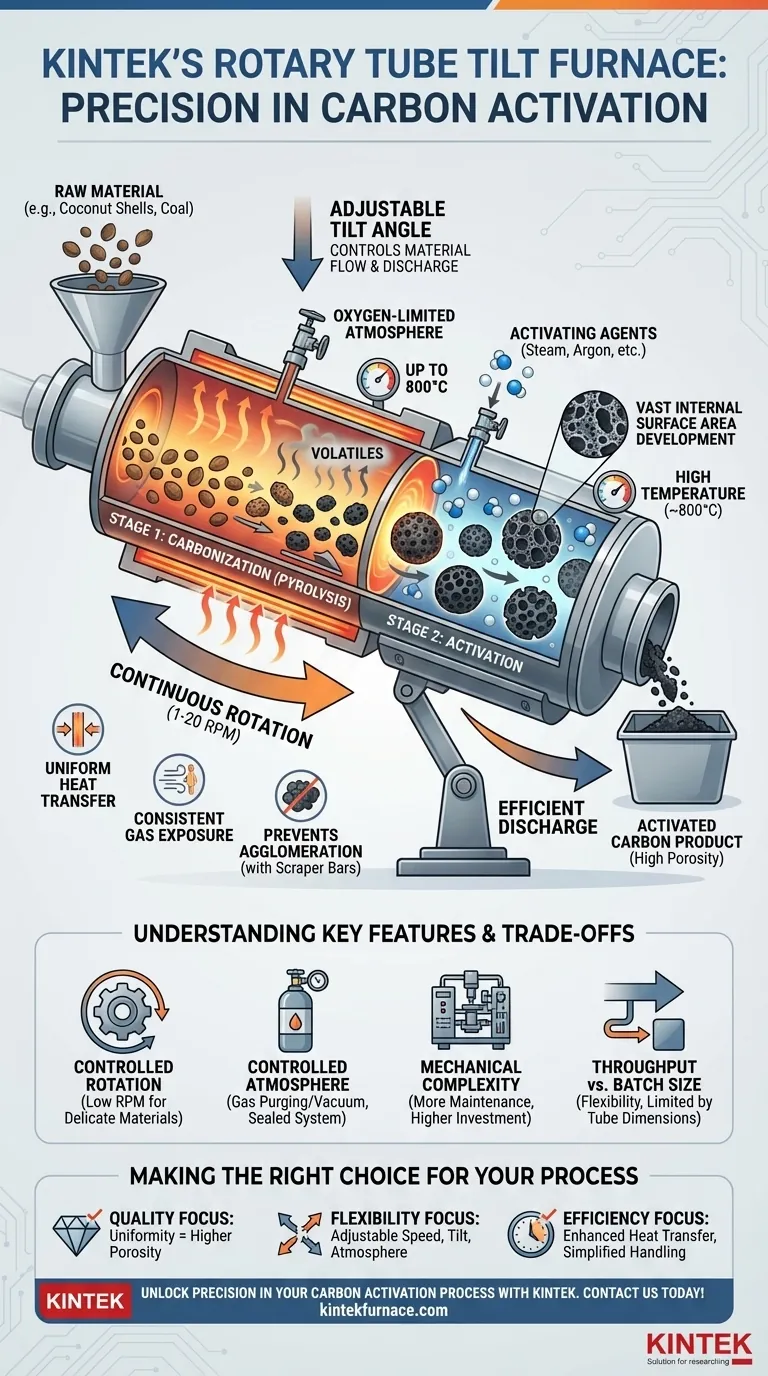

In sintesi, una fornace a tubo rotante inclinabile viene utilizzata nell'attivazione del carbonio per controllare con precisione il trattamento termico e l'esposizione atmosferica delle materie prime carboniose. La sua combinazione unica di rotazione continua e inclinazione regolabile assicura che ogni particella sia trattata in modo uniforme, trasformando materiali come gusci di cocco o carbone in carbone attivo ad alta porosità con una vasta area superficiale interna.

Il valore fondamentale di questa fornace non è solo il riscaldamento, ma la creazione di un ambiente dinamico e controllato. La sua capacità di ruotare e inclinarsi garantisce un'uniformità impareggiabile nel processo di attivazione, che è il fattore critico per produrre carbone attivo ad alte prestazioni.

Il Principio Fondamentale: Perché la Rotazione e l'Inclinazione Contano

Una fornace statica riscalda il materiale in una posizione fissa, spesso portando a punti caldi e a una lavorazione non uniforme. Una fornace a tubo rotante inclinabile risolve questo problema fondamentale attraverso un movimento controllato.

Trasferimento di Calore Uniforme

La lenta e continua rotazione del tubo della fornace assicura che il materiale all'interno sia costantemente in movimento. Questo movimento espone tutti i lati di ogni particella alla fonte di calore, eliminando le incongruenze e garantendo una carbonizzazione e un'attivazione uniformi.

Esposizione Costante agli Agenti Attivanti

La fase di attivazione richiede l'esposizione del materiale carbonizzato a gas specifici, come vapore o argon, ad alte temperature. La rotazione della fornace assicura che ogni particella sia costantemente immersa in questi agenti attivanti, il che è essenziale per lo sviluppo di una rete omogenea di pori.

Prevenzione dell'Agglomerazione

I materiali particellari, specialmente ad alte temperature, possono aderire tra loro o agglomerarsi. Il costante movimento di caduta, spesso aiutato da barre raschianti interne, rompe i potenziali grumi, assicurando che il materiale rimanga scorrevole e sia trattato come singole particelle.

Uno Sguardo al Processo di Attivazione all'Interno della Fornace

La trasformazione dalla materia prima al carbone attivo avviene in fasi distinte all'interno dell'ambiente controllato della fornace.

Fase 1: Carbonizzazione

Per prima cosa, la materia prima carboniosa viene riscaldata in un ambiente a basso contenuto di ossigeno per eliminare i composti volatili. Questo processo, noto come carbonizzazione o pirolisi, lascia un char di carbonio fisso con una struttura porosa rudimentale.

Fase 2: Attivazione

La temperatura della fornace viene quindi aumentata, tipicamente fino a 800°C per questo processo, e un agente attivante viene introdotto nel tubo sigillato. Questo agente incide la struttura interna del char di carbonio, aumentando notevolmente il numero di pori ed espandendo la superficie.

Manipolazione e Scarico del Materiale

L'angolo di inclinazione della fornace è fondamentale per controllare il flusso del materiale. Un angolo più ripido comporta una maggiore produttività per il funzionamento continuo. Una volta completato il processo, l'inclinazione della fornace facilita uno scarico semplice ed efficiente del carbone attivo finito.

Comprendere i Compromessi e le Caratteristiche Chiave

Sebbene altamente efficace, il design di questa fornace presenta caratteristiche specifiche che ne definiscono i casi d'uso ideali. I suoi vantaggi sono radicati in un insieme di caratteristiche meccaniche chiave.

Velocità di Rotazione Controllata

Queste fornaci operano a un basso numero di giri (1-20 RPM). Questo delicato movimento di caduta è ideale per materiali delicati, garantendo una miscelazione accurata senza causare degradazione meccanica o trasformare il prodotto in polvere.

Atmosfera Controllata

La capacità di sigillare il tubo e purgarlo con gas specifici (spurgo di gas) o operare sotto vuoto è fondamentale. Ciò offre la flessibilità di creare l'atmosfera precisa, priva di ossigeno o ricca di agenti, necessaria sia per la carbonizzazione che per l'attivazione.

Complessità Meccanica

Il compromesso principale è l'aumento della complessità meccanica rispetto a una fornace statica a lotti. Le guarnizioni rotanti, il motore di azionamento e il meccanismo di inclinazione richiedono maggiore manutenzione e rappresentano un investimento iniziale più elevato. Tuttavia, questa complessità è ciò che consente una qualità superiore del prodotto e un controllo del processo.

Produttività vs. Dimensione del Lotto

La capacità della fornace di funzionare sia in modalità batch che continua offre flessibilità. Tuttavia, il diametro e la lunghezza del tubo limiteranno intrinsecamente la dimensione massima del lotto o la velocità di produzione continua. Questo deve essere abbinato ai requisiti di produzione.

Fare la Scelta Giusta per il Tuo Processo

La selezione di questa tecnologia dipende interamente dai tuoi obiettivi di processo primari.

- Se il tuo obiettivo principale è la qualità del prodotto finale: Questa fornace è la scelta migliore, poiché il suo calore e l'esposizione uniforme al gas portano direttamente a una porosità e un'area superficiale maggiori e più consistenti.

- Se il tuo obiettivo principale è la flessibilità del processo: La capacità di controllare la velocità di rotazione, l'angolo di inclinazione, l'atmosfera e di operare sia in modalità batch che continua la rende adattabile a vari materiali e obiettivi di ricerca.

- Se il tuo obiettivo principale è l'efficienza operativa: Il trasferimento di calore migliorato migliora l'efficienza energetica e la funzione di inclinazione semplifica la manipolazione del materiale, riducendo manodopera e tempo tra i lotti.

In definitiva, questa fornace fornisce il controllo preciso e dinamico necessario per progettare carbone attivo con caratteristiche specifiche e ad alte prestazioni per applicazioni esigenti.

Tabella Riepilogativa:

| Caratteristica | Ruolo nell'Attivazione del Carbonio |

|---|---|

| Rotazione | Assicura un trasferimento di calore uniforme e previene l'agglomerazione per una lavorazione consistente delle particelle |

| Inclinazione | Controlla il flusso e lo scarico del materiale, consentendo il funzionamento in batch o continuo |

| Atmosfera Controllata | Permette un'esposizione precisa ai gas (es. vapore, argon) per un'attivazione efficace e lo sviluppo dei pori |

| Controllo della Temperatura | Mantiene alte temperature (fino a 800°C) per le fasi di carbonizzazione e attivazione |

| Funzionamento a Basso RPM | Il delicato movimento di caduta (1-20 RPM) protegge i materiali delicati dalla degradazione |

Sblocca la Precisione nel Tuo Processo di Attivazione del Carbonio con KINTEK

Punti a un carbone attivo superiore con alta porosità e qualità uniforme? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Le nostre Fornaci a Tubo Rotante Inclinabile, parte di una linea di prodotti diversificata che include Fornaci a Muffola, Tubo, Rotanti, Fornaci Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, offrono una profonda personalizzazione per soddisfare requisiti sperimentali unici. Sia che tu sia nella ricerca o nella produzione, le nostre fornaci garantiscono risultati consistenti e una maggiore efficienza. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di attivazione del carbonio e fornire soluzioni affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Cosa rende i forni a tubo rotante facili da usare? Ottenere uniformità ed efficienza di processo superiori

- Da quali materiali sono tipicamente costruiti i forni a tubo rotante? Scegli il tubo giusto per il tuo processo

- Qual è il livello di controllo del processo fornito dai forni a tubo rotante? Ottieni una lavorazione termica precisa per risultati uniformi

- Quali sono i componenti chiave di un forno a tubo rotante? Parti essenziali per un riscaldamento uniforme

- Qual è il ruolo dei forni a tubo rotante nel settore energetico? Aumentare l'efficienza nella lavorazione di biomasse e materiali per batterie