Il monitoraggio della temperatura è la salvaguardia critica per la vitalità della produzione. Nel ciclo di affinazione della lega di alluminio, il monitoraggio della perdita di temperatura è obbligatorio per garantire che il metallo fuso mantenga una fluidità sufficiente per il processo di fusione finale. Se la temperatura scende troppo, il metallo non può riempire correttamente gli stampi, compromettendo l'intera produzione.

Sebbene l'affinazione sia necessaria per rimuovere le impurità, il processo consuma intrinsecamente calore. È necessario monitorare la diminuzione della temperatura per garantire un equilibrio tra una degasazione completa e il mantenimento dell'energia termica necessaria per una fusione di successo.

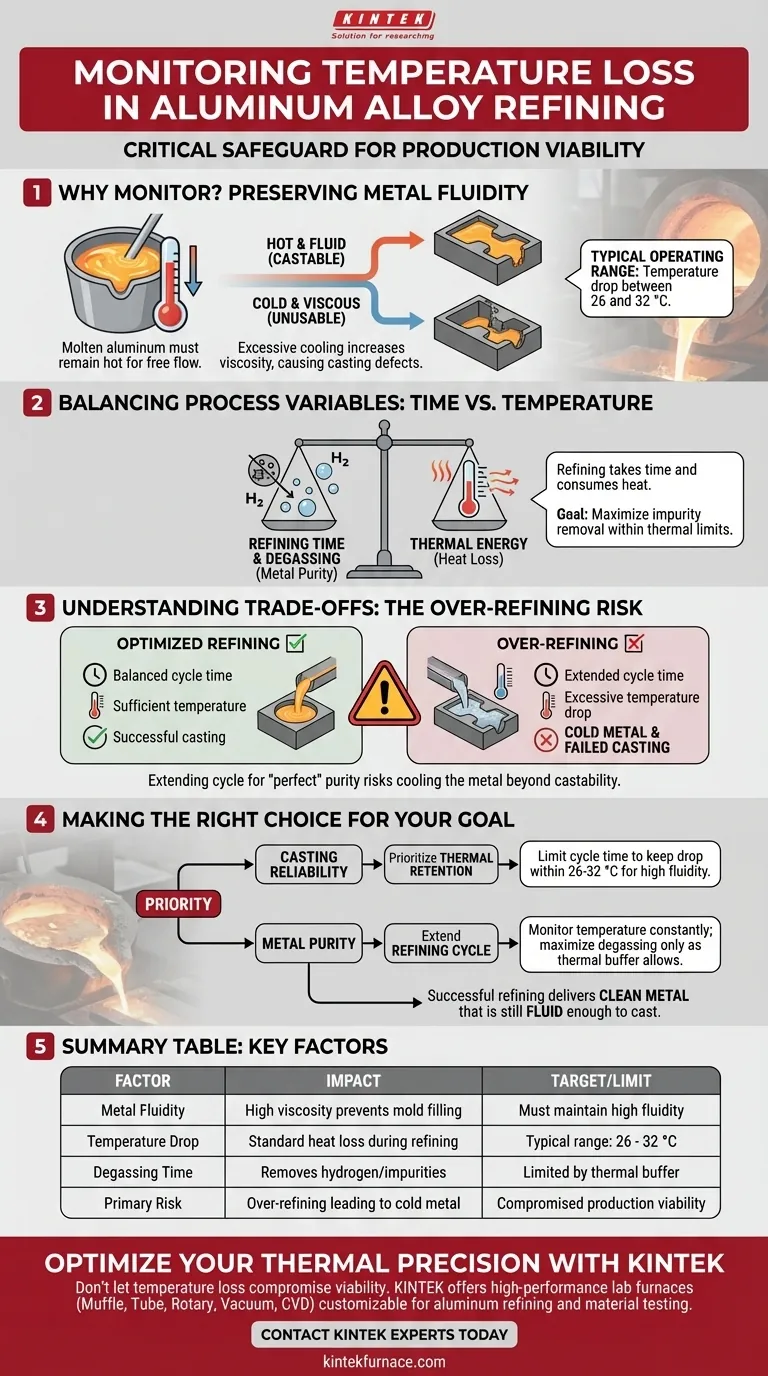

Preservare la fluidità del metallo

Il legame con la colabilità

La ragione tecnica principale per monitorare la perdita di temperatura è la fluidità. L'alluminio fuso deve rimanere abbastanza caldo da fluire liberamente negli stampi durante la fase di fusione.

La conseguenza della perdita di calore

Se il ciclo di affinazione consente al metallo di raffreddarsi eccessivamente, la sua viscosità aumenta. Questa mancanza di fluidità impedisce alla lega di riempire correttamente geometrie complesse degli stampi, portando a fusioni difettose.

Intervalli operativi tipici

Nelle normali operazioni di affinazione, la diminuzione della temperatura rientra spesso tra 26 e 32 °C. Il monitoraggio di questo intervallo specifico aiuta gli operatori a prevedere la condizione finale della massa fusa prima che raggiunga la stazione di fusione.

Bilanciare le variabili di processo

L'equazione tempo vs. temperatura

L'affinazione richiede tempo e il tempo equivale a perdita di calore. Man mano che si estende il ciclo di affinazione per migliorare la purezza del metallo, si perde inevitabilmente energia termica.

Gestione dei requisiti di degasazione

L'obiettivo dell'affinazione è spesso una degasazione completa per rimuovere idrogeno e impurità. Tuttavia, questo processo non può essere indefinito; è limitato dai limiti termici del bagno fuso.

Ritenzione strategica

Gli operatori devono mantenere un rigoroso equilibrio tra il raggiungimento della qualità chimica necessaria (degasazione) e la ritenzione termica. Il ciclo deve terminare mentre il metallo è ancora abbastanza caldo da essere fuso, anche se teoricamente fosse possibile un affinamento leggermente maggiore.

Comprendere i compromessi

Il rischio di sovra-affinazione

Estendere il tempo di affinazione per ottenere una purezza "perfetta" è un errore comune. Se il tempo di affinazione è troppo lungo, la perdita di temperatura supererà la soglia di sicurezza, rendendo il metallo inutilizzabile per il processo di fusione previsto.

Compromesso operativo

Spesso non è possibile massimizzare entrambe le variabili contemporaneamente. È necessario accettare una diminuzione calcolata della temperatura per ottenere la qualità necessaria, ma è necessario limitare rigorosamente tale diminuzione per proteggere la capacità di produzione a valle.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo ciclo di affinazione, devi ponderare la priorità della pulizia del metallo rispetto ai vincoli fisici della tua attrezzatura di fusione.

- Se il tuo obiettivo principale è l'affidabilità della fusione: Dai priorità alla ritenzione termica limitando il tempo del ciclo per mantenere la diminuzione della temperatura nell'intervallo di 26-32 °C, garantendo un'elevata fluidità.

- Se il tuo obiettivo principale è la purezza del metallo: Estendi il ciclo di affinazione per la massima degasazione solo fino a quando il tuo buffer termico lo consente, monitorando costantemente la temperatura per prevenire problemi di congelamento.

L'affinazione di successo dell'alluminio non riguarda solo la pulizia del metallo; si tratta di fornire metallo pulito che sia ancora abbastanza fluido da poter essere fuso.

Tabella riassuntiva:

| Fattore | Impatto sull'affinazione dell'alluminio | Obiettivo/Limite |

|---|---|---|

| Fluidità del metallo | Elevata viscosità impedisce il riempimento dello stampo | Mantenere un'elevata fluidità |

| Diminuzione della temperatura | Perdita di calore standard durante l'affinazione | Intervallo tipico: 26 - 32 °C |

| Tempo di degasazione | Rimuove idrogeno/impurità | Limitato dal buffer termico |

| Rischio principale | Sovra-affinazione che porta a metallo freddo | Vitalità della produzione compromessa |

Ottimizza la tua precisione termica con KINTEK

Non lasciare che la perdita di temperatura comprometta la tua vitalità produttiva. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di forni da laboratorio ad alte prestazioni, tra cui sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di affinazione dell'alluminio e test sui materiali.

Le nostre soluzioni di riscaldamento avanzate ti garantiscono di mantenere il perfetto equilibrio tra purezza del metallo e ritenzione termica. Contatta oggi stesso gli esperti KINTEK per scoprire come i nostri sistemi ad alta temperatura possono migliorare l'efficienza del tuo laboratorio e garantire l'affidabilità della fusione.

Guida Visiva

Riferimenti

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché utilizzare azoto e flussimetri nella pirolisi dei fanghi? Garantire una qualità superiore del biochar e l'integrità anaerobica

- Quali sono i requisiti chiave per i materiali ferrosi nelle industrie ferroviarie ad alta velocità, nucleare e aerospaziale? Sblocca soluzioni di acciaio ad alte prestazioni

- Perché è necessario un forno ad alta precisione per la sintesi di Li22Sn5? Garantire la stabilità della lega a fase pura

- Quali sono gli intervalli di temperatura per i processi di riscaldamento industriale a bassa, media e alta temperatura? Ottimizza il tuo processo con KINTEK

- Quali sono le caratteristiche dell'alvagno di un forno continuo? Ottimizza la tua lavorazione termica con la giusta progettazione dell'alvagno

- Quali sono i principali vantaggi dei forni a crogiolo? Flessibilità senza pari per la fusione su piccola scala

- Qual è lo scopo principale del funzionamento di un forno da laboratorio a 383 K per 24 ore? Essiccazione di precisione per la preparazione del carbonio

- Perché un bagno di olio siliconico è preferito per l'invecchiamento T5 delle leghe di magnesio HPDC? Precisione del calore per la massima resistenza