Nella scienza dei materiali ad alta temperatura, il ritiro è la riduzione del volume di un componente che si verifica durante la produzione. Questo cambiamento dimensionale non è causato da pressione esterna ma è un risultato intrinseco di processi come l'essiccazione, l'intenso calore della cottura o della sinterizzazione, e il successivo raffreddamento.

La sfida centrale non è eliminare il ritiro, ma prevederlo e controllarlo. Per molti materiali avanzati, il ritiro è il meccanismo stesso che crea una parte finale forte e densa, rendendolo un parametro di progettazione critico che deve essere gestito con precisione per garantire l'accuratezza dimensionale e prevenire guasti.

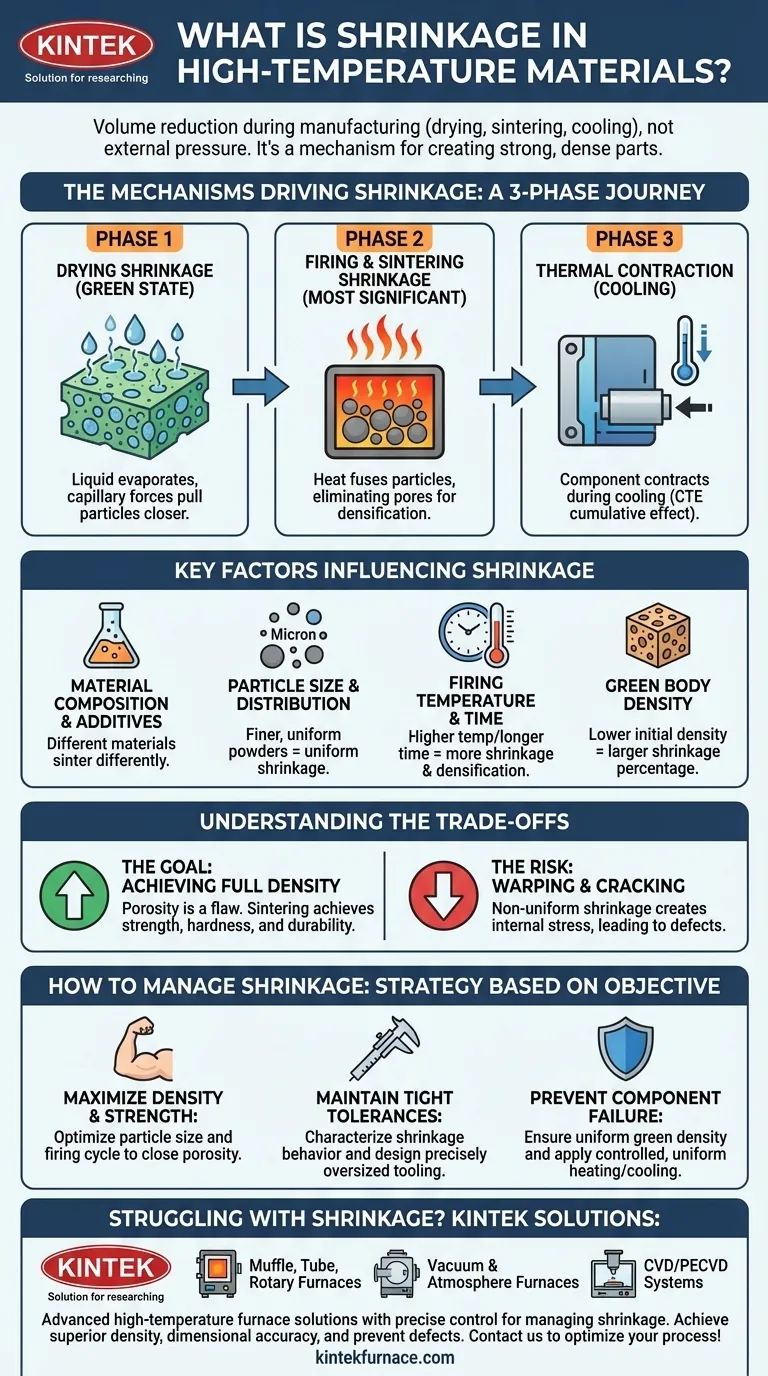

I meccanismi che guidano il ritiro

Comprendere perché un materiale si ritira richiede di esaminare tre fasi distinte, spesso sequenziali, del processo di produzione. Ogni fase contribuisce al cambiamento dimensionale totale.

Fase 1: Ritiro da essiccazione

Prima della cottura ad alta temperatura, un componente è spesso allo stato "verde", il che significa che è una miscela della polvere del materiale primario e di vari leganti o liquidi. Quando questa parte si asciuga, il liquido evapora.

Le forze capillari del liquido che si allontana avvicinano le particelle solide, causando il ritiro della parte. Questo ritiro iniziale è più significativo in processi come la colata in barbottina ceramica o lo stampaggio a iniezione di polveri.

Fase 2: Ritiro da cottura e sinterizzazione

Questa è la fase più significativa per i materiali ad alta temperatura come ceramiche e metalli in polvere. La sinterizzazione è il processo di fusione delle particelle insieme utilizzando il calore a temperature inferiori al punto di fusione del materiale.

Durante la sinterizzazione, gli atomi diffondono attraverso i confini delle particelle, facendole legare e crescere insieme. Questo processo elimina i pori o gli spazi vuoti tra le particelle, il che causa una riduzione drammatica e permanente del volume totale del componente. È così che un compatto di polvere poroso viene trasformato in un solido denso e resistente.

Fase 3: Contrazione termica (raffreddamento)

Dopo aver raggiunto la temperatura di picco durante la cottura, la parte ora densificata deve raffreddarsi fino a temperatura ambiente. Come la maggior parte dei materiali, si contrarrà mentre si raffredda.

Questo cambiamento è governato dal Coefficiente di Dilatazione Termica (CTE) del materiale. Sebbene distinto dal ritiro da sinterizzazione, è un effetto cumulativo che deve essere considerato nelle dimensioni finali.

Fattori chiave che influenzano il ritiro

L'esatta quantità di ritiro non è un numero fisso; è altamente sensibile sia al materiale stesso che alle condizioni di processo.

Composizione del materiale

Materiali diversi si sinterizzano e si contraggono in modo intrinsecamente diverso. Gli additivi possono essere miscelati in una polvere per promuovere o limitare il ritiro e aiutare a controllare la densità finale.

Dimensione e distribuzione delle particelle

Le polveri più fini e di dimensioni più uniformi generalmente si impacchettano in modo più efficiente allo stato verde. Ciò porta a un ritiro più uniforme e prevedibile durante la cottura, poiché c'è meno variazione nei pori che devono essere eliminati.

Temperatura e tempo di cottura

Temperature di sinterizzazione più elevate e durate più lunghe a quella temperatura aumentano la velocità di diffusione atomica. Ciò si traduce in una più completa eliminazione dei pori, portando a una maggiore densificazione e, di conseguenza, a un maggiore ritiro.

Densità del corpo verde

La densità iniziale della parte non cotta è critica. Una parte con bassa densità verde ha un alto volume di pori. L'eliminazione di questa elevata porosità comporterà una percentuale di ritiro molto maggiore rispetto a una parte che era già densamente impacchettata prima della cottura.

Comprendere i compromessi

Il ritiro è un'arma a doppio taglio; è sia uno strumento necessario per creare materiali resistenti sia una fonte primaria di difetti di fabbricazione.

L'obiettivo: raggiungere la piena densità

Per applicazioni ad alte prestazioni, la porosità è un difetto fatale, poiché i pori sono concentratori di stress dove possono iniziare le crepe. Il ritiro da sinterizzazione è il meccanismo desiderato per raggiungere una densità quasi piena, che è direttamente correlata alla resistenza, alla durezza e alla durabilità di un materiale.

Il rischio: deformazione e fessurazione

Il pericolo risiede nel ritiro non uniforme. Se una parte di un componente si riscalda più velocemente o ha una densità verde diversa, si ritirerà a una velocità diversa rispetto all'ambiente circostante. Questo ritiro differenziale crea immensi stress interni che possono causare la deformazione, la distorsione o persino la fessurazione della parte durante il processo.

La sfida: prevedibilità

La sfida ingegneristica finale è rendere il ritiro uniforme e prevedibile. I produttori eseguono test approfonditi per caratterizzare il tasso di ritiro di un materiale. Quindi progettano i loro stampi e utensili iniziali in modo che siano precisamente sovradimensionati, anticipando l'esatta quantità di ritiro per raggiungere le dimensioni finali desiderate.

Come gestire il ritiro nel tuo processo

Il controllo del ritiro è fondamentale per il successo nella lavorazione di materiali ad alta temperatura. La tua strategia dipenderà dal tuo obiettivo primario.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza: Devi abbracciare il ritiro come uno strumento, ottimizzando la dimensione delle particelle del tuo materiale e il ciclo di cottura per chiudere quanta più porosità possibile.

- Se il tuo obiettivo principale è mantenere tolleranze dimensionali strette: Devi caratterizzare meticolosamente il comportamento di ritiro del tuo materiale e progettare utensili precisamente sovradimensionati per compensare la perdita di volume prevista.

- Se il tuo obiettivo principale è prevenire il guasto dei componenti: Devi garantire una densità uniforme del corpo verde e applicare profili di riscaldamento e raffreddamento controllati e uniformi per prevenire il ritiro differenziale che porta a stress interni e fessurazioni.

Trattando il ritiro come un parametro ingegneristico prevedibile piuttosto che un difetto inevitabile, si ottiene il controllo sulla qualità e sulle prestazioni del componente finale.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Riduzione del volume durante la produzione a causa di essiccazione, sinterizzazione e raffreddamento, non pressione esterna. |

| Meccanismi chiave | Ritiro da essiccazione, ritiro da cottura/sinterizzazione, contrazione termica. |

| Fattori influenzanti | Composizione del materiale, dimensione delle particelle, temperatura/tempo di cottura, densità del corpo verde. |

| Compromessi | Raggiunge densità e resistenza ma rischia deformazioni/fessurazioni se non uniforme. |

| Strategia di gestione | Prevedere e controllare il ritiro attraverso l'ottimizzazione del materiale e del processo per l'accuratezza dimensionale. |

Hai difficoltà con il ritiro nei tuoi processi ad alta temperatura? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per i laboratori di scienza dei materiali. I nostri forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, combinati con profonde capacità di personalizzazione, garantiscono un controllo preciso della temperatura e un riscaldamento uniforme per gestire efficacemente il ritiro. Ottieni densità superiore, accuratezza dimensionale e previeni difetti nei tuoi componenti. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica