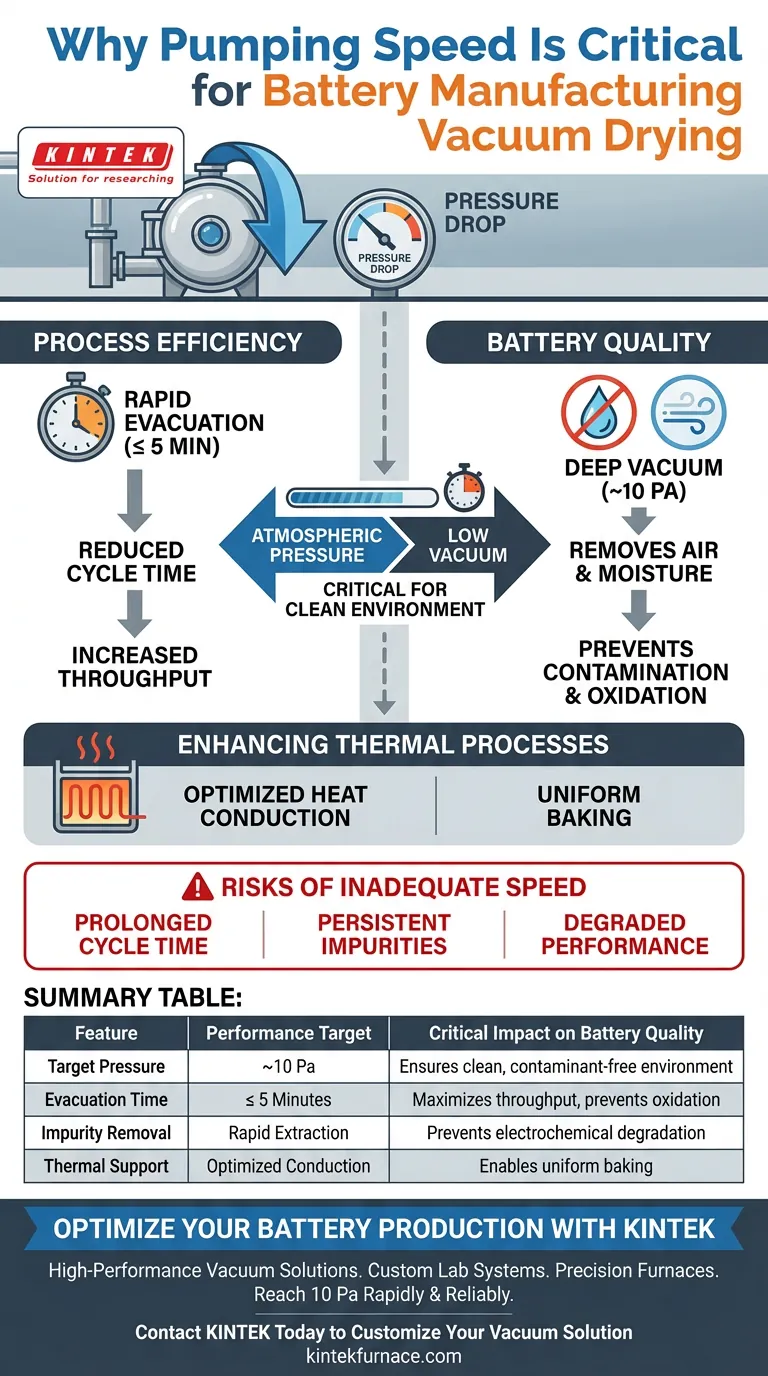

La velocità di pompaggio di un sistema di essiccazione sotto vuoto è il fattore determinante sia per l'efficienza del processo che per la qualità della batteria. Essa determina la capacità di ridurre rapidamente la pressione della camera dai livelli atmosferici a un basso vuoto funzionale di circa 10 Pa, idealmente entro una breve finestra di cinque minuti. Questa accelerazione non serve solo a risparmiare tempo; è un requisito critico per rimuovere i contaminanti che degradano le prestazioni della batteria.

Un sistema di pompaggio ad alte prestazioni è essenziale per colmare il divario tra la pressione atmosferica e un ambiente di processo pulito. Raggiungendo rapidamente un vuoto spinto, i produttori garantiscono la rimozione efficace di aria e umidità, aprendo la strada a una conduzione termica costante e a un'efficienza di cottura ottimale.

La meccanica di una rapida evacuazione

Raggiungere la pressione target

La funzione principale della velocità di pompaggio è quella di attraversare in modo efficiente il gradiente di pressione. L'obiettivo è ridurre la pressione della camera a uno stato di basso vuoto, specificamente intorno a 10 Pa.

Vincoli di tempo ed efficienza

Il tempo è una variabile critica in questo processo. Un sistema ad alte prestazioni è caratterizzato dalla sua capacità di raggiungere questa pressione target entro un breve lasso di tempo, come cinque minuti.

Impatto sulla qualità della batteria

Eliminazione dei contaminanti

Una rapida evacuazione è il meccanismo primario per la pulizia dell'ambiente della camera. Rimuove in modo efficiente aria e umidità, che sono impurità significative nella produzione di batterie.

Minimizzare l'impatto delle impurità

Rimuovendo rapidamente questi elementi, il sistema minimizza l'impatto delle impurità sui materiali della batteria. Ciò garantisce che venga stabilito un ambiente fisico pulito prima che le fasi di essiccazione o cottura inizino completamente.

Migliorare i processi termici

Migliorare l'efficienza di cottura

La velocità di abbassamento del vuoto supporta direttamente il processo di cottura. Un vuoto rapidamente stabilito consente alla fase di cottura di operare alla massima efficienza senza interferenze da parte dei gas atmosferici.

Facilitare la conduzione termica

Una volta stabilito il vuoto, crea le condizioni necessarie per il trasferimento termico. La rimozione dell'aria consente alla conduzione termica successiva di avvenire in modo controllato, garantendo un trattamento uniforme dei componenti della batteria.

I rischi di una velocità inadeguata

Instabilità ambientale

Se la velocità di pompaggio è insufficiente, la transizione a 10 Pa viene prolungata. Questo ritardo consente alla pressione ambientale residua di persistere, potenzialmente interferendo con la coerenza del processo di essiccazione.

Impurità persistenti

Una lenta evacuazione non riesce a pulire efficacemente la camera. Ciò può portare a intrappolamento di umidità o sacche d'aria, che compromettono direttamente le prestazioni elettrochimiche del prodotto finale della batteria.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona o si valuta un sistema di essiccazione sotto vuoto per la produzione di batterie, concentrati sulla capacità del sistema di gestire la caduta di pressione entro limiti di tempo specifici.

- Se il tuo obiettivo principale è il throughput di produzione: Assicurati che il sistema possa raggiungere 10 Pa entro cinque minuti per ridurre al minimo i tempi di inattività tra i cicli.

- Se il tuo obiettivo principale è la qualità del prodotto: Dai priorità alla velocità di pompaggio per garantire la rapida e completa evacuazione di umidità e aria prima che inizi la conduzione termica.

La velocità nell'essiccazione sotto vuoto non è solo una metrica di ritmo; è un controllo fondamentale per la purezza e le prestazioni.

Tabella riassuntiva:

| Caratteristica | Obiettivo di prestazione | Impatto critico sulla qualità della batteria |

|---|---|---|

| Pressione target | ~10 Pa | Garantisce un ambiente pulito e privo di contaminanti |

| Tempo di evacuazione | ≤ 5 minuti | Massimizza il throughput e previene l'ossidazione dei materiali |

| Rimozione delle impurità | Rapida estrazione di aria/umidità | Previene il degrado delle proprietà elettrochimiche |

| Supporto termico | Conduzione termica ottimizzata | Consente una cottura uniforme e risultati di essiccazione coerenti |

Ottimizza la tua produzione di batterie con KINTEK

Non lasciare che una velocità di vuoto inadeguata comprometta le prestazioni della tua batteria. Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi di vuoto, CVD e da laboratorio personalizzabili ad alte prestazioni progettati per raggiungere rapidamente e in modo affidabile gli obiettivi di 10 Pa. I nostri forni ad alta temperatura avanzati sono progettati per la precisione, garantendo che i tuoi materiali siano privi di contaminazione da umidità e aria.

Pronto a migliorare l'efficienza di essiccazione e la purezza del prodotto del tuo laboratorio?

Contatta KINTEK oggi stesso per personalizzare la tua soluzione di vuoto

Guida Visiva

Riferimenti

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i componenti chiave di un forno di sinterizzazione a pressione sotto vuoto? Sistemi essenziali per materiali ad alte prestazioni

- Cos'è un forno a crogiolo e a cosa serve? Una guida alla fusione di metalli puliti

- Quali sono i vantaggi dei forni a vuoto progettati su misura nella produzione avanzata? Ottenere precisione ed efficienza nei vostri processi

- Quali opzioni sono disponibili per il sistema del forno a vuoto? Personalizzazione per Precisione e Prestazioni

- Come modifica il rivestimento di adesione una fornace di ricottura sottovuoto? Ottimizzare i sistemi TBC per una protezione termica superiore

- Perché un forno di essiccazione sottovuoto industriale è essenziale per i precursori ceramici? Preservare la purezza del materiale e la stechiometria

- Qual è la necessità di mantenere un livello di vuoto di circa 1 Pa durante il recupero di dispositivi a base di selenio?

- Quali sono i principali vantaggi dei forni sottovuoto a camere multiple? Aumentare l'efficienza e ridurre i costi