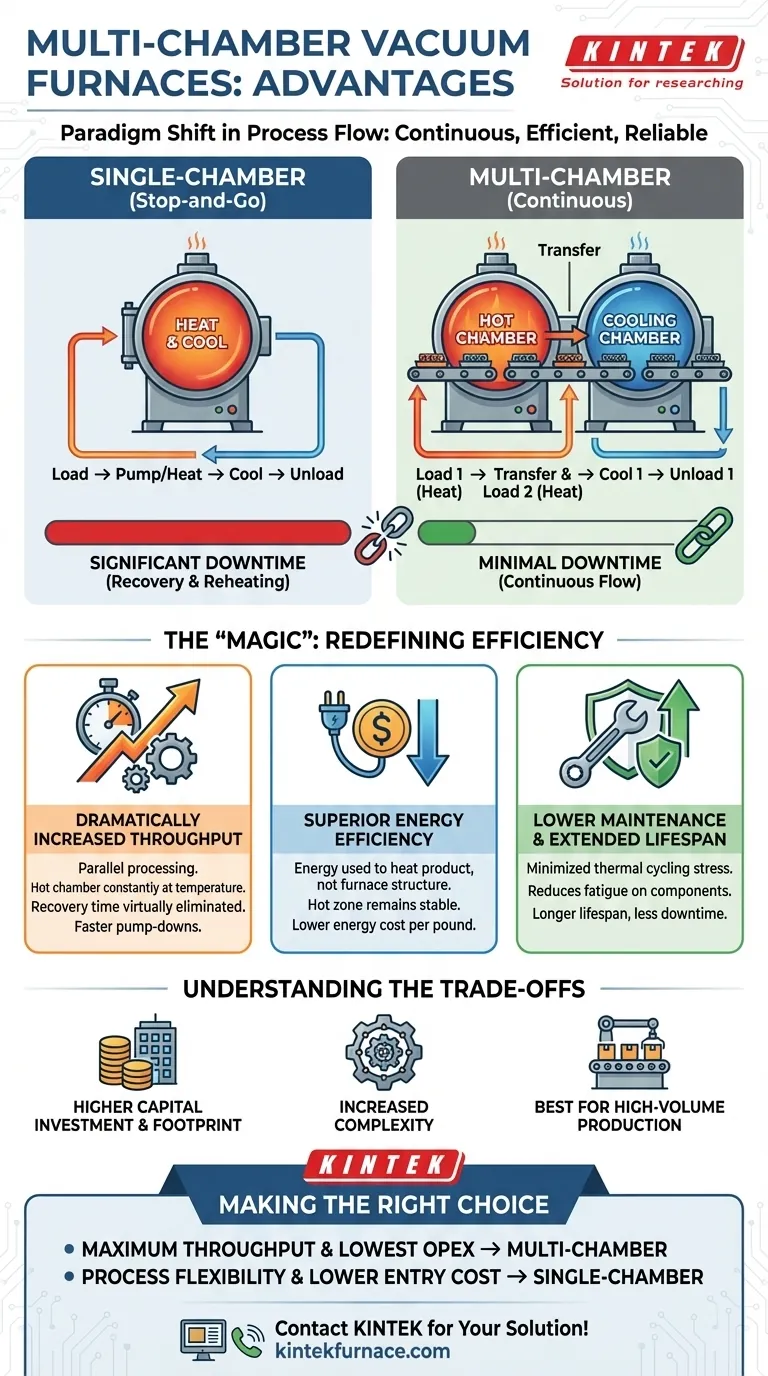

In sostanza, i forni sottovuoto a camere multiple risolvono fondamentalmente il principale collo di bottiglia dei tradizionali design a camera singola: la necessità di riscaldare e raffreddare la stessa camera per ogni singolo carico. Separando i processi di riscaldamento e raffreddamento in camere dedicate e specializzate, consentono un flusso di lavoro continuo che aumenta drasticamente la produttività, migliora l'efficienza energetica e riduce i costi di manutenzione a lungo termine.

Il vantaggio centrale non è solo un miglioramento incrementale; è un cambio di paradigma nel flusso di processo. Passando da un processo a lotti (riscalda, poi raffredda) a uno parallelo (riscalda un carico mentre un altro si raffredda), i forni a camere multiple trasformano un'operazione di arresto e ripartenza in una linea di assemblaggio industriale continua.

Come i forni a camere multiple ridefiniscono l'efficienza

La "magia" di un sistema a camere multiple risiede nella sua separazione logica delle attività. Invece di una camera che esegue ogni fase, moduli specializzati gestiscono ogni fase del processo di trattamento termico, creando un sistema molto più efficiente e robusto.

Il Principio Fondamentale: Parallelizzazione del Processo

Un forno a camera singola deve completare un ciclo termico completo per ogni carico: evacuazione, riscaldamento, mantenimento e poi raffreddamento. L'intera struttura del forno sopporta questo ciclo, creando tempi di inattività significativi in cui non viene svolto alcun lavoro produttivo.

I forni a camere multiple eliminano questo tempo sprecato. Un carico viene riscaldato in una camera calda dedicata, quindi trasferito in una camera di raffreddamento o di tempra separata, consentendo al carico successivo di entrare immediatamente nella zona calda.

Vantaggio 1: Aumento Drammatico della Produttività

Questa elaborazione parallela è la chiave per una maggiore produttività. Mantenendo la camera calda costantemente alla temperatura e pronta per il carico successivo, il "tempo di recupero" tra i lotti è virtualmente eliminato.

Anche i tempi di evacuazione sono ridotti poiché la camera calda può rimanere sotto vuoto. Questo flusso continuo riduce significativamente il tempo di lavorazione totale per componente e aumenta l'uscita totale del forno.

Vantaggio 2: Superiore Efficienza Energetica

In un design a camera singola, enormi quantità di energia vengono sprecate riscaldando nuovamente l'isolamento e i componenti strutturali del forno da uno stato raffreddato per ogni carico.

Un design a camere multiple mantiene la zona calda costantemente calda. L'energia viene utilizzata principalmente per riscaldare il prodotto stesso, non l'intero apparato del forno, portando a un costo energetico per chilogrammo di materiale lavorato molto più basso.

Vantaggio 3: Maggiore Durata dei Componenti e Minore Manutenzione

La costante espansione e contrazione dovuta al ciclo termico è la causa principale di fatica e guasti nei componenti del forno come elementi riscaldanti, fissaggi e isolamento.

Mantenendo una temperatura stabile nella camera calda, un forno a camere multiple minimizza questo stress. Ciò si traduce in una durata notevolmente più lunga per i componenti critici e una marcata riduzione dei costi di manutenzione e dei tempi di inattività.

Comprensione dei Compromessi

Sebbene i vantaggi siano convincenti, un sistema a camere multiple non è la soluzione universale. Riconoscere i compromessi è fondamentale per prendere una decisione informata.

Maggiore Investimento di Capitale Iniziale

Un forno a camere multiple è un pezzo di attrezzatura più complesso. Implica più camere, meccanismi di trasferimento a tenuta di vuoto e automazione sofisticata, con conseguente costo iniziale più elevato rispetto a un'unità a camera singola.

Complessità e Ingombro Aumentati

La natura avanzata del sistema comporta più parti mobili e sistemi di controllo più complessi. Richiede anche un ingombro fisico maggiore sul pavimento della fabbrica per ospitare le camere multiple e le linee di trasferimento.

Più Adatto per la Produzione ad Alto Volume

I guadagni di efficienza di un forno a camere multiple sono più pronunciati in cicli di produzione standardizzati e ad alto volume. Per un'officina che lavora molti lotti personalizzati piccoli e diversi con parametri di processo variabili, il tempo di configurazione potrebbe annullare alcuni dei vantaggi di produttività.

Fare la Scelta Giusta per la Vostra Operazione

La decisione tra un forno a camera singola e uno a camere multiple dipende interamente dai vostri obiettivi operativi specifici e dal volume di produzione.

- Se il vostro obiettivo principale è la massima produttività per un prodotto coerente: Un forno a camere multiple è la scelta definitiva per ottenere un flusso continuo e il costo per pezzo più basso possibile.

- Se il vostro obiettivo principale è la riduzione dei costi operativi (OpEx) a lungo termine: I significativi risparmi energetici e le minori esigenze di manutenzione di un design a camere multiple forniranno un forte ritorno sull'investimento iniziale nel tempo.

- Se il vostro obiettivo principale è la flessibilità del processo per lavori variati e a basso volume: Un forno a camera singola, più semplice ed economico, potrebbe offrire una soluzione più pratica con una barriera all'ingresso inferiore.

In definitiva, scegliere la giusta tecnologia di forni richiede una chiara comprensione delle esigenze del vostro processo e degli obiettivi finanziari.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Produttività Aumentata | L'elaborazione parallela elimina i tempi di inattività, consentendo un flusso di lavoro continuo |

| Efficienza Energetica Superiore | Camera calda stabile riduce lo spreco di energia, abbassando il costo per pezzo |

| Costi di Manutenzione Inferiori | Il ciclo termico minimizzato estende la durata dei componenti |

Pronti a trasformare l'efficienza del vostro laboratorio con soluzioni di forni avanzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come i nostri forni sottovuoto a camere multiple possono aumentare la vostra produttività e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master