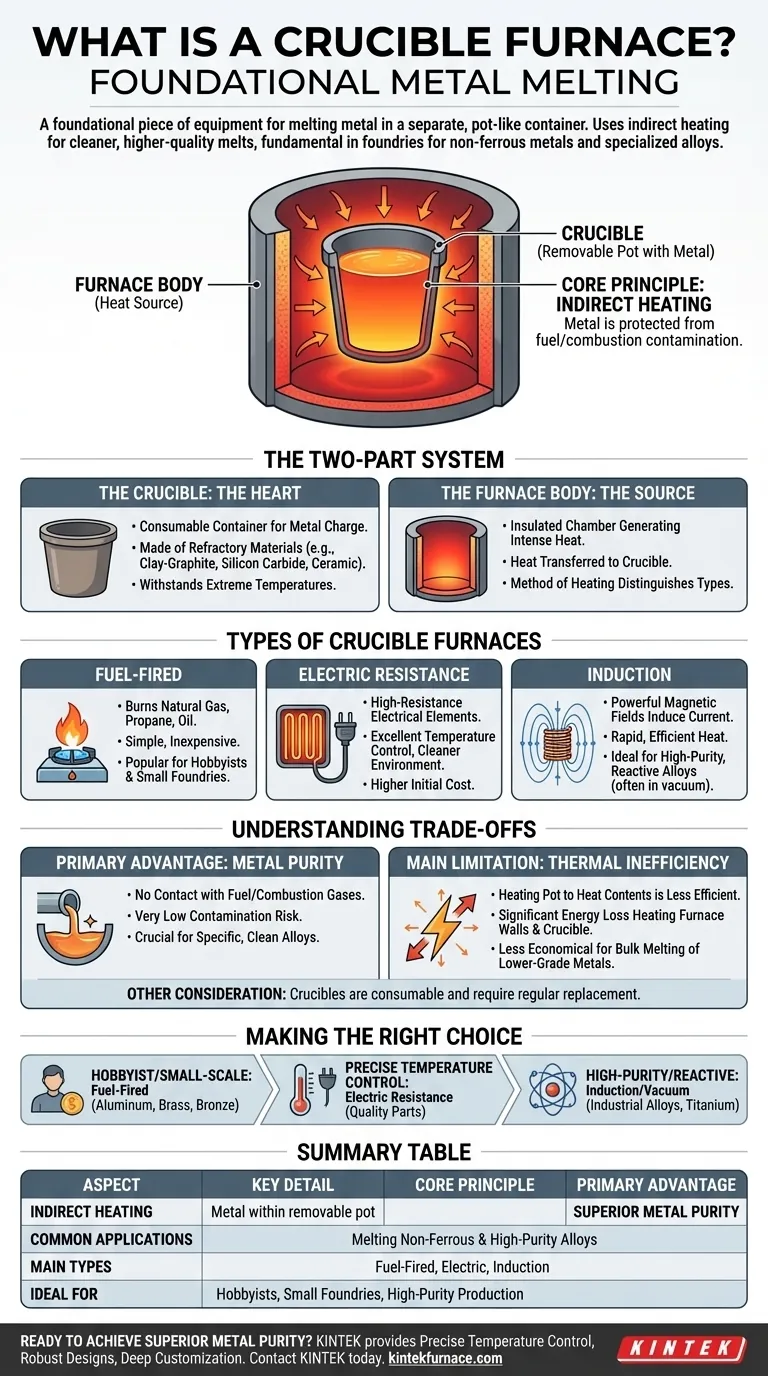

In sostanza, un forno a crogiolo è un'attrezzatura fondamentale utilizzata per fondere il metallo all'interno di un contenitore separato, simile a una pentola. È un tipo di forno da fonderia in cui il metallo viene posto all'interno di una pentola ad alta temperatura, nota come "crogiolo", che viene poi riscaldata dall'esterno. Questi forni sono fondamentali nelle officine e nelle fonderie industriali per la fusione di metalli non ferrosi come alluminio, ottone e bronzo, nonché per applicazioni specializzate che coinvolgono acciaio e altre leghe ad alta temperatura.

Il principio fondamentale di un forno a crogiolo è il riscaldamento indiretto. Riscaldando un contenitore separato e rimovibile (il crogiolo) anziché il metallo direttamente, il metallo fuso è protetto dalla contaminazione da combustibile o sottoprodotti della combustione, garantendo una fusione più pulita e di qualità superiore.

Il Principio Fondamentale: Come Funziona

Un forno a crogiolo opera su un sistema semplice ma efficace in due parti: il corpo del forno fornisce il calore, e il crogiolo contiene il metallo. Questa separazione è la sua caratteristica distintiva.

Il Crogiolo: Il Cuore del Forno

Il crogiolo è il contenitore rimovibile che contiene la carica metallica. Pensalo come una pentola da cucina resistente progettata per sopportare temperature estreme.

È realizzato con materiali refrattari—materiali ingegnerizzati per resistere al calore e alle reazioni chimiche. I materiali comuni per i crogioli includono argilla-grafite, carburo di silicio e ceramica pura. La scelta del materiale dipende dal metallo da fondere e dalla fonte di calore del forno.

Il Corpo del Forno: La Fonte di Calore

Il forno stesso è una camera isolata progettata per generare e contenere calore intenso, che viene poi trasferito al crogiolo. Il metodo di riscaldamento è ciò che distingue principalmente i diversi tipi di forni a crogiolo.

Questo design assicura che la fiamma o gli elementi riscaldanti non tocchino mai il metallo, il che è fondamentale per mantenere la purezza della lega.

Tipi di Forni a Crogiolo

Sebbene il principio sia lo stesso, il metodo di generazione del calore varia significativamente, influenzando le prestazioni, i costi e l'applicazione.

Forni a Combustibile

Questi sono i tipi più tradizionali e comuni, specialmente nelle officine più piccole. Bruciano combustibili come gas naturale, propano o olio per riscaldare la camera.

Sono relativamente semplici ed economici da costruire e utilizzare, rendendoli una scelta popolare per hobbisti e piccole fonderie di ottone e alluminio.

Forni a Resistenza Elettrica

Questi forni utilizzano elementi elettrici ad alta resistenza, simili a quelli di un forno o di una stufa elettrica, per generare calore. Gli elementi circondano il crogiolo e irradiano calore verso l'interno.

Questo metodo offre un eccellente controllo della temperatura e un ambiente operativo più pulito rispetto ai forni a combustibile, ma a un costo iniziale dell'attrezzatura più elevato.

Forni a Induzione

Questo è il metodo più moderno e avanzato. Un forno a induzione utilizza potenti campi magnetici per indurre una corrente elettrica direttamente all'interno del crogiolo (se conduttivo) o di un manicotto conduttivo secondario. Questa corrente genera calore intenso, rapido e altamente efficiente.

Spesso eseguito sotto vuoto, questo è il metodo preferito per la fusione di acciaio ad alta purezza, titanio e altre leghe reattive che devono essere protette dai gas atmosferici.

Comprendere i Compromessi

Nessuno strumento è perfetto per ogni lavoro. Il forno a crogiolo ha vantaggi distinti e chiare limitazioni.

Il Vantaggio Principale: Purezza del Metallo

Poiché il metallo non entra mai in contatto con il combustibile o i gas di combustione, c'è un rischio molto basso di contaminazione. Questo è cruciale per la creazione di leghe specifiche dove anche tracce di impurità come idrogeno o zolfo possono rovinare la fusione finale.

La Principale Limitazione: Inefficienza Termica

Riscaldare una pentola per riscaldare il suo contenuto è intrinsecamente meno efficiente che riscaldare il contenuto direttamente. Una quantità significativa di energia viene persa nel riscaldamento delle pareti del forno e del crogiolo stesso.

Per la fusione in massa di metalli di qualità inferiore come il rottame di ferro, altri tipi di forni (come una cupola o un forno ad arco elettrico) sono molto più efficienti dal punto di vista energetico ed economici.

Altre Considerazioni: Costo e Durata

I crogioli sono articoli di consumo. Si degradano nel tempo a causa dello shock termico e dell'attacco chimico del metallo fuso. La loro sostituzione rappresenta un costo operativo ricorrente che deve essere considerato nel budget di qualsiasi fonderia.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno a crogiolo dipende interamente dal materiale con cui si lavora e dalla qualità che si desidera ottenere.

- Se il tuo obiettivo principale è la fusione di metalli per hobby o la produzione su piccola scala: Un semplice forno a crogiolo a combustibile offre la barriera d'ingresso più bassa per lavorare con alluminio, ottone e bronzo.

- Se il tuo obiettivo principale è il controllo preciso della temperatura per pezzi di qualità: Un forno a resistenza elettrica offre una consistenza superiore e una fusione più pulita, ideale per piccole fonderie commerciali.

- Se il tuo obiettivo principale è la produzione di leghe industriali ad alta purezza o metalli reattivi: Un forno a crogiolo a induzione sotto vuoto è lo standard industriale per prevenire la contaminazione e garantire l'assoluta integrità metallurgica.

Comprendere il ruolo semplice ed efficace del crogiolo è la chiave per padroneggiare questa fondamentale tecnologia di fusione dei metalli.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Principio Fondamentale | Riscaldamento indiretto del metallo all'interno di una pentola rimovibile ad alta temperatura (crogiolo). |

| Vantaggio Primario | Purezza superiore del metallo proteggendo la fusione da combustibile e contaminanti di combustione. |

| Applicazioni Comuni | Fusione di metalli non ferrosi (alluminio, ottone, bronzo) e leghe ad alta purezza (acciaio, titanio). |

| Tipi Principali | A combustibile (propano, gas), a resistenza elettrica, a induzione (incluso il vuoto). |

| Ideale Per | Hobbisti, fonderie su piccola scala e produzione industriale di leghe ad alta purezza. |

Pronto a Ottenere una Purezza del Metallo Superiore nel Tuo Laboratorio o Fonderia?

Che tu sia un fonditore per hobby o un produttore industriale di leghe ad alta purezza, il forno giusto è fondamentale per il tuo successo. Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi forni a crogiolo e forni ad atmosfera sotto vuoto, sono progettate per prestazioni e affidabilità eccezionali.

Forniamo:

- Controllo Preciso della Temperatura per fusioni consistenti e di alta qualità.

- Design Robusti che garantiscono un funzionamento pulito e proteggono il tuo metallo dalla contaminazione.

- Forte Capacità di Personalizzazione Profonda per adattare una soluzione di forno che soddisfi le tue esigenze sperimentali o di produzione uniche.

Sfrutta la nostra eccezionale ricerca e sviluppo e l'esperienza di produzione interna per trovare la soluzione di fusione perfetta per le tue esigenze.

Contatta KINTEL oggi per discutere il tuo progetto e scoprire come i nostri forni possono migliorare il tuo lavoro!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza