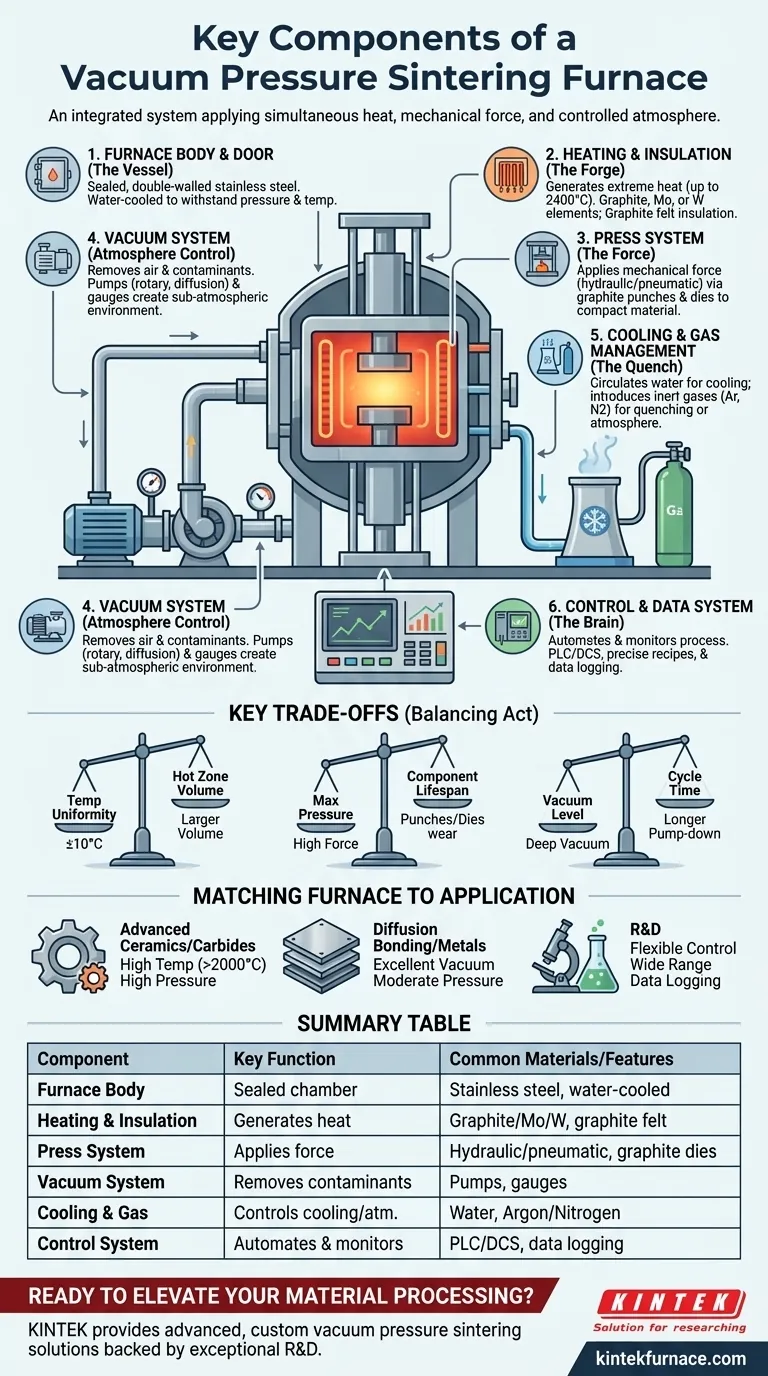

In sintesi, un forno di sinterizzazione a pressione sotto vuoto è un sistema integrato progettato per applicare simultaneamente calore, forza meccanica e un'atmosfera controllata a un materiale. I componenti chiave che rendono ciò possibile sono il corpo stesso del forno, un sistema di riscaldamento e isolamento, un sistema di pressa idraulica o pneumatica, un sistema del vuoto per rimuovere i contaminanti atmosferici, un sistema di raffreddamento e gestione dei gas e un sistema di controllo principale che orchestra l'intero processo.

Un forno di sinterizzazione a pressione sotto vuoto non è una singola macchina, ma una collezione di sottosistemi sofisticati. Ogni componente deve lavorare in perfetta armonia per manipolare con precisione temperatura, pressione e atmosfera, consentendo la creazione di materiali densi e ad alte prestazioni che sono impossibili da produrre con metodi convenzionali.

I Componenti Chiave: Un Sistema di Sistemi

Per capire come funziona il forno, è meglio vederlo come una serie di sistemi interconnessi, ognuno con un compito specifico e critico.

Il Corpo del Forno e lo Sportello (Il Recipiente)

Il corpo del forno è la camera centrale sigillata dove avviene la sinterizzazione. È tipicamente una struttura a doppia parete, raffreddata ad acqua, realizzata in acciaio inossidabile per resistere alle immense differenze di pressione interna e prevenire guasti strutturali ad alte temperature.

Lo sportello del forno fornisce accesso alla camera per il carico e lo scarico dei materiali. È dotato di robusti meccanismi di tenuta per mantenere l'integrità del vuoto o dell'ambiente a pressione positiva durante il funzionamento.

Il Sistema di Riscaldamento e Isolamento (La Fornace)

Questo sistema genera e contiene il calore estremo richiesto per la sinterizzazione.

Gli elementi riscaldanti sono responsabili dell'innalzamento della temperatura, che può variare da 1600°C a oltre 2400°C. Questi elementi sono realizzati con materiali in grado di resistere a tale calore, più comunemente grafite, molibdeno o tungsteno.

Attorno agli elementi riscaldanti si trova un pacchetto isolante ad alte prestazioni. Questo è tipicamente realizzato in feltro di grafite o pannelli di fibra ceramica e serve a contenere il calore all'interno della "zona calda", proteggendo il corpo del forno e massimizzando l'efficienza termica.

Il Sistema di Pressa (La Forza)

Questo è il componente che distingue un forno di sinterizzazione a pressione da un forno a vuoto standard. Applica forza meccanica al materiale durante il ciclo di riscaldamento.

Questo è solitamente un sistema idraulico, sebbene vengano utilizzati anche sistemi pneumatici. Esercita una pressione controllata sul materiale attraverso una serie di punzoni e matrici di grafite, compattando fisicamente la polvere e accelerando il processo di densificazione.

Il Sistema del Vuoto (Controllo dell'Atmosfera)

Il sistema del vuoto ha un duplice scopo critico. In primo luogo, rimuove l'aria e altri gas atmosferici dalla camera, il che previene l'ossidazione e la contaminazione del materiale in lavorazione.

In secondo luogo, crea l'ambiente controllato, sub-atmosferico, richiesto per il processo. Questo sistema consiste in una serie di pompe (ad esempio, rotative, a diffusione o turbomolecolari) e manometri per raggiungere e misurare il livello di vuoto desiderato.

Il Sistema di Raffreddamento e Gestione dei Gas (La Tempra)

Il raffreddamento controllato è tanto importante quanto il riscaldamento. Un sistema di raffreddamento ad acqua fa circolare l'acqua attraverso le doppie pareti del corpo del forno e attorno a guarnizioni ed elettrodi critici, impedendo loro di surriscaldarsi.

Un sistema di gonfiaggio o di caricamento del gas viene utilizzato per introdurre gas inerti come Argon o Azoto. Questo può essere usato per un raffreddamento rapido e controllato (noto come tempra a gas) o per creare un'atmosfera specifica a pressione positiva per certi processi di sinterizzazione.

Il Sistema di Controllo e Dati (Il Cervello)

Questo è il sistema nervoso centrale del forno. I forni moderni utilizzano un Controllore Logico Programmabile (PLC) o un Sistema di Controllo Distribuito (DCS) per automatizzare e monitorare ogni variabile di processo.

Il sistema di controllo gestisce con precisione le rampe di temperatura, l'applicazione della pressione, i livelli di vuoto e il flusso di gas secondo una ricetta pre-programmata. Include anche importanti funzionalità di registrazione dati per registrare l'intero ciclo per la garanzia della qualità e la ripetibilità del processo.

Comprendere i Compromessi Chiave

La scelta o il funzionamento di un forno implica un bilanciamento di fattori contrastanti. Comprendere questi compromessi è fondamentale per un funzionamento di successo.

Uniformità della Temperatura vs. Volume della Zona Calda

Più grande è il volume interno del forno (la zona calda), più difficile è mantenere una rigorosa uniformità della temperatura. Un'uniformità specificata di ±10°C è comune, ma ottenerla in un forno di 0,3 m³ è significativamente più difficile che in un forno di 0,01 m³.

Pressione Massima vs. Durata dei Componenti

Il sistema di pressa può esercitare una forza enorme, ma questo ha un costo. Pressioni operative più elevate sottopongono i punzoni, le matrici e le strutture di supporto in grafite a uno stress immenso. Il funzionamento frequente alla massima pressione ridurrà la durata di questi componenti di consumo e aumenterà i costi di manutenzione.

Livello di Vuoto vs. Tempo di Ciclo

Ottenere un vuoto molto spinto richiede sistemi di pompaggio più potenti e complessi. Ancora più importante, ci vuole molto più tempo per pompare la camera fino a un alto livello di vuoto, il che estende il tempo di ciclo complessivo per ogni esecuzione.

Sistemi Ausiliari Critici

Alcuni componenti possono sembrare secondari ma sono vitali per un funzionamento sicuro. Ad esempio, molte strutture installano un serbatoio d'acqua ad alta quota come riserva d'acqua. In caso di interruzione di corrente o guasto della pompa, questo sistema alimentato a gravità può continuare a raffreddare le guarnizioni critiche e prevenire guasti catastrofici.

Abbinare il Forno alla Tua Applicazione

La configurazione ideale del forno dipende direttamente dai materiali che stai lavorando e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è ceramica avanzata o carburi cementati: Hai bisogno di un forno in grado di raggiungere temperature molto elevate (spesso >2000°C) con un controllo preciso e potente della pressione per ottenere la densificazione completa.

- Se il tuo obiettivo principale è la saldatura per diffusione o la metallurgia delle polveri dei metalli: Un forno con eccellenti livelli di vuoto per prevenire l'ossidazione e capacità di pressione moderate è spesso sufficiente.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Dai priorità a un sistema di controllo flessibile con registrazione avanzata dei dati, la capacità di gestire varie dimensioni di campioni e un ampio intervallo operativo sia per la temperatura che per la pressione.

Comprendere come questi componenti funzionano come un sistema integrato è il primo passo per padroneggiare il processo di sinterizzazione e produrre materiali superiori.

Tabella riassuntiva:

| Componente | Funzione Chiave | Materiali/Caratteristiche Comuni |

|---|---|---|

| Corpo Forno e Sportello | Camera sigillata per la sinterizzazione | Acciaio inossidabile, raffreddato ad acqua, guarnizioni robuste |

| Riscaldamento e Isolamento | Genera e contiene il calore | Elementi in grafite, molibdeno, tungsteno; isolamento in feltro di grafite |

| Sistema di Pressa | Applica forza meccanica | Idraulico o pneumatico; punzoni e matrici in grafite |

| Sistema del Vuoto | Rimuove i contaminanti, controlla l'atmosfera | Pompe rotative, a diffusione, turbomolecolari; vacuometri |

| Raffreddamento e Gestione Gas | Controlla il raffreddamento e l'atmosfera | Raffreddamento ad acqua; gas Argon, Azoto per la tempra |

| Sistema di Controllo e Dati | Automatizza e monitora il processo | PLC/DCS, registrazione dati, controllo preciso delle ricette |

Pronto a migliorare la lavorazione dei tuoi materiali con un forno di sinterizzazione a pressione sotto vuoto personalizzato? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate su misura per le tue esigenze uniche. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotativi, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu sia nel campo della ricerca, della ceramica o della metallurgia, possiamo aiutarti a ottenere un controllo preciso della temperatura, un riscaldamento uniforme e una densificazione superiore. Contattaci oggi per discutere come i nostri forni possono ottimizzare le prestazioni del tuo laboratorio e favorire l'innovazione!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali