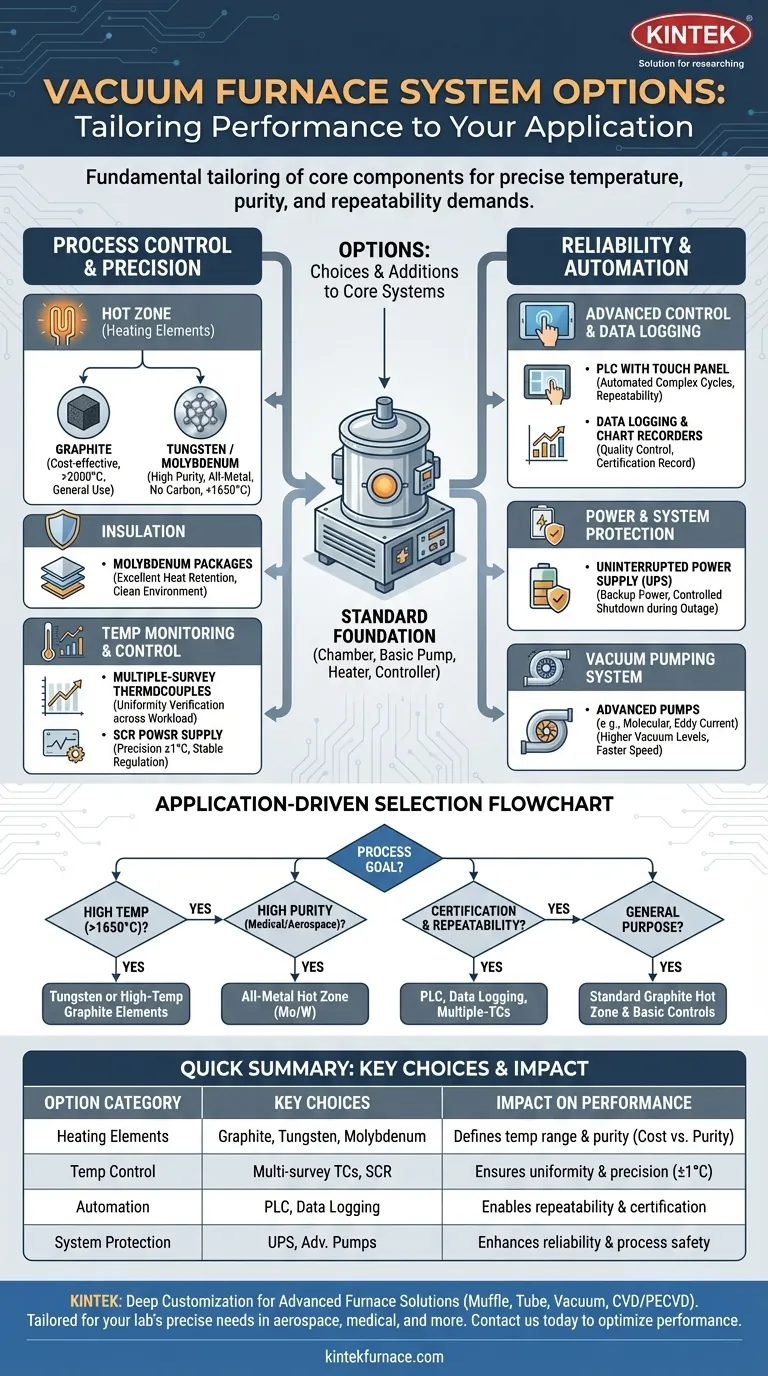

Le capacità di un forno a vuoto sono definite da una gamma di opzioni disponibili che ne migliorano le funzioni principali. Queste includono scelte per gli elementi riscaldanti, come grafite o tungsteno, un monitoraggio avanzato della temperatura con termocoppie a sondaggio multiplo, e salvaguardie del sistema come un gruppo di continuità (UPS). È anche possibile specificare isolamento in molibdeno, controlli avanzati basati su PLC per la programmazione, e vari metodi di registrazione dati.

Scegliere le opzioni giuste per un forno a vuoto non significa aggiungere accessori; si tratta di personalizzare fondamentalmente i componenti principali del sistema – la zona calda, i controlli e le pompe per il vuoto – per soddisfare le precise esigenze di temperatura, purezza e ripetibilità della tua specifica applicazione.

Decomposizione del Forno a Vuoto: Nucleo vs. Opzione

Per comprendere le opzioni, devi prima comprendere il sistema di base che esse modificano. Ogni forno a vuoto è costruito attorno a pochi sistemi essenziali e non negoziabili.

La Fondazione Standard del Forno

Un sistema standard include una camera del forno ermetica, un sistema di pompaggio del vuoto di base per rimuovere l'atmosfera, un elemento riscaldante elettrico e un controllore di temperatura. Questi componenti principali sono ciò che lo rende un forno a vuoto.

Dove entrano in gioco le "Opzioni"

Le opzioni sono scelte che fai all'interno di questi sistemi principali o aggiunte che fai ad essi. Ad esempio, ogni forno ha un elemento riscaldante, ma il materiale di quell'elemento (grafite, molibdeno, tungsteno) è un'opzione critica che ne detta le prestazioni.

Opzioni Chiave per il Controllo di Processo e la Precisione

Queste opzioni influenzano direttamente la qualità, la consistenza e le capacità di temperatura del tuo processo di trattamento termico.

Elementi Riscaldanti e Zona Calda

La scelta dell'elemento riscaldante e dell'isolamento (la "zona calda") è la decisione più importante, poiché definisce la temperatura operativa e l'ambiente chimico del forno.

- Elementi in Grafite: Una scelta comune ed economica, adatta per un'ampia gamma di applicazioni generiche. Offrono eccellenti prestazioni ad alta temperatura, spesso superiori a 2000°C.

- Elementi in Tungsteno o Molibdeno: Queste zone calde interamente metalliche sono scelte per processi che richiedono alta purezza e nessuna contaminazione da carbonio. Il molibdeno è tipicamente usato per temperature fino a 1650°C, mentre il tungsteno è usato per temperature ancora più elevate.

Pacchetti di Isolamento

Un isolamento adeguato garantisce uniformità di temperatura ed efficienza energetica. Un'opzione come l'isolamento in molibdeno all'interno di una struttura di contenimento in acciaio inossidabile fornisce un'eccellente ritenzione del calore e un ambiente pulito, completando una zona calda interamente metallica.

Monitoraggio e Controllo della Temperatura

I sistemi standard spesso includono una singola termocoppia per misurare la temperatura.

- Termocoppie a Sondaggio Multiplo: Questa opzione posiziona diverse termocoppie in tutta la camera. È essenziale per verificare l'uniformità della temperatura in tutto il carico di lavoro, un requisito comune per la certificazione aerospaziale o di dispositivi medici.

- Regolazione di Potenza Avanzata: Un alimentatore SCR fornisce una regolazione di potenza altamente stabile e precisa agli elementi riscaldanti, consentendo un controllo stretto della temperatura, spesso entro +/- 1 grado.

Opzioni per l'Affidabilità e l'Automazione del Sistema

Queste caratteristiche migliorano la facilità d'uso, proteggono il tuo investimento e garantiscono che i dati di processo siano acquisiti accuratamente.

Controllo Avanzato e Registrazione Dati

Mentre un controller di base può eseguire un ciclo semplice, i sistemi avanzati offrono un'automazione completa.

- Controllo PLC con Touch Panel: Un Controllore Logico Programmabile (PLC) consente di programmare, salvare ed eseguire automaticamente cicli complessi con rampe multiple, soste e riempimenti di gas.

- Registrazione Dati e Registratori a Nastro: Questa funzione fornisce una registrazione digitale o fisica completa dei parametri di processo (temperatura, livello di vuoto, tempo). È fondamentale per il controllo qualità, la risoluzione dei problemi e la certificazione del processo.

Protezione di Potenza e del Sistema

Eventi esterni possono rovinare una lunga esecuzione di un forno.

- Gruppo di Continuità (UPS): Un UPS fornisce alimentazione di backup ai controlli del forno e ai sistemi critici durante un'interruzione di corrente, consentendo uno spegnimento controllato o la capacità di superare una breve interruzione, salvando il carico di lavoro.

Il Sistema di Pompaggio del Vuoto

Il sistema di vuoto standard include una pompa meccanica. Tuttavia, il tipo e la combinazione di pompe è un'opzione cruciale che determina il livello di vuoto finale. Gli aggiornamenti possono includere pompe molecolari o pompe a correnti parassite per raggiungere livelli di vuoto più elevati più rapidamente.

Comprendere i Compromessi

La selezione delle opzioni comporta sempre un equilibrio tra costo e capacità. Non esiste una singola configurazione "migliore".

Zone Calde in Grafite vs. Interamente Metalliche

La grafite è robusta e meno costosa, rendendola ideale per il trattamento termico generale. Tuttavia, può essere una fonte di carbonio, inaccettabile per alcune leghe sensibili o impianti medici. Le zone interamente metalliche sono pulite ma più costose e possono essere più fragili.

Controlli Base vs. Automazione Completa

Un controller semplice è facile da usare e mantenere. Un sistema PLC completamente automatizzato offre una perfetta ripetibilità e registrazione dei dati per la certificazione, ma comporta un costo iniziale più elevato e una maggiore complessità.

Capacità di Temperatura vs. Costo

Raggiungere temperature più elevate (oltre 1650°C) richiede materiali più costosi per gli elementi riscaldanti e l'isolamento, come il tungsteno. Valuta attentamente la temperatura massima che il tuo processo richiede realmente per evitare di sovra-specificare il forno e incorrere in costi inutili.

Selezione delle Opzioni Giuste per la Tua Applicazione

La scelta delle opzioni dovrebbe essere guidata interamente dai tuoi obiettivi di processo.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (>1650°C): Devi specificare elementi riscaldanti in tungsteno o grafite ad alta temperatura e un isolamento adeguato di alta qualità.

- Se il tuo obiettivo principale è l'alta purezza per parti mediche o aerospaziali: Una zona calda interamente metallica (molibdeno o tungsteno) è irrinunciabile per prevenire la contaminazione da carbonio.

- Se il tuo obiettivo principale è la certificazione e la ripetibilità del processo: Un sistema di controllo basato su PLC con registrazione dati completa e termocoppie a sondaggio multiplo è essenziale per dimostrare che il tuo processo soddisfa le specifiche.

- Se il tuo obiettivo principale è il trattamento termico generico di acciai per utensili: Un forno standard con zona calda in grafite e controlli programmabili di base è spesso la soluzione più economica e affidabile.

Comprendendo come queste opzioni si allineano ai tuoi obiettivi, puoi configurare un forno a vuoto che sia uno strumento preciso e potente per le tue esigenze specifiche.

Tabella Riepilogativa:

| Categoria Opzione | Scelte Chiave | Impatto sulle Prestazioni |

|---|---|---|

| Elementi Riscaldanti | Grafite, Tungsteno, Molibdeno | Definisce l'intervallo di temperatura e la purezza; grafite per economicità, metallo per alta purezza |

| Controllo Temperatura | Termocoppie a sondaggio multiplo, alimentatore SCR | Garantisce uniformità e precisione (±1°C) |

| Isolamento | Pacchetti in molibdeno | Migliora la ritenzione del calore e l'efficienza energetica |

| Automazione | Controlli PLC, registrazione dati | Consente ripetibilità e conformità alla certificazione |

| Protezione del Sistema | UPS, pompe per vuoto avanzate | Migliora l'affidabilità e la sicurezza del processo |

Sei pronto a configurare un forno a vuoto che soddisfi le tue precise esigenze? In KINTEK, sfruttiamo un'eccezionale attività di R&S e produzione interna per fornire soluzioni avanzate come Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che il tuo forno sia progettato per un controllo preciso della temperatura, purezza e ripetibilità in applicazioni come l'aerospaziale, i dispositivi medici o il trattamento termico generale. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore