Nella produzione moderna, gli elementi riscaldanti ad alta temperatura sono la tecnologia abilitante alla base della creazione di materiali avanzati e prodotti ad alte prestazioni. Non sono semplici fonti di calore; sono strumenti di precisione progettati per fornire energia termica intensa, uniforme e affidabile in ambienti in cui i metodi di riscaldamento standard fallirebbero. Il loro ruolo principale è quello di facilitare processi trasformativi come la fusione, la sinterizzazione e la sintesi chimica che sono fondamentali per settori che vanno dall'aerospaziale all'elettronica.

Il vero valore di un elemento riscaldante ad alta temperatura non è solo la sua capacità di diventare caldo, ma la sua capacità di fornire calore controllato e uniforme. Questa precisione è il fattore decisivo tra un prodotto di successo e di alta qualità e un costoso fallimento produttivo.

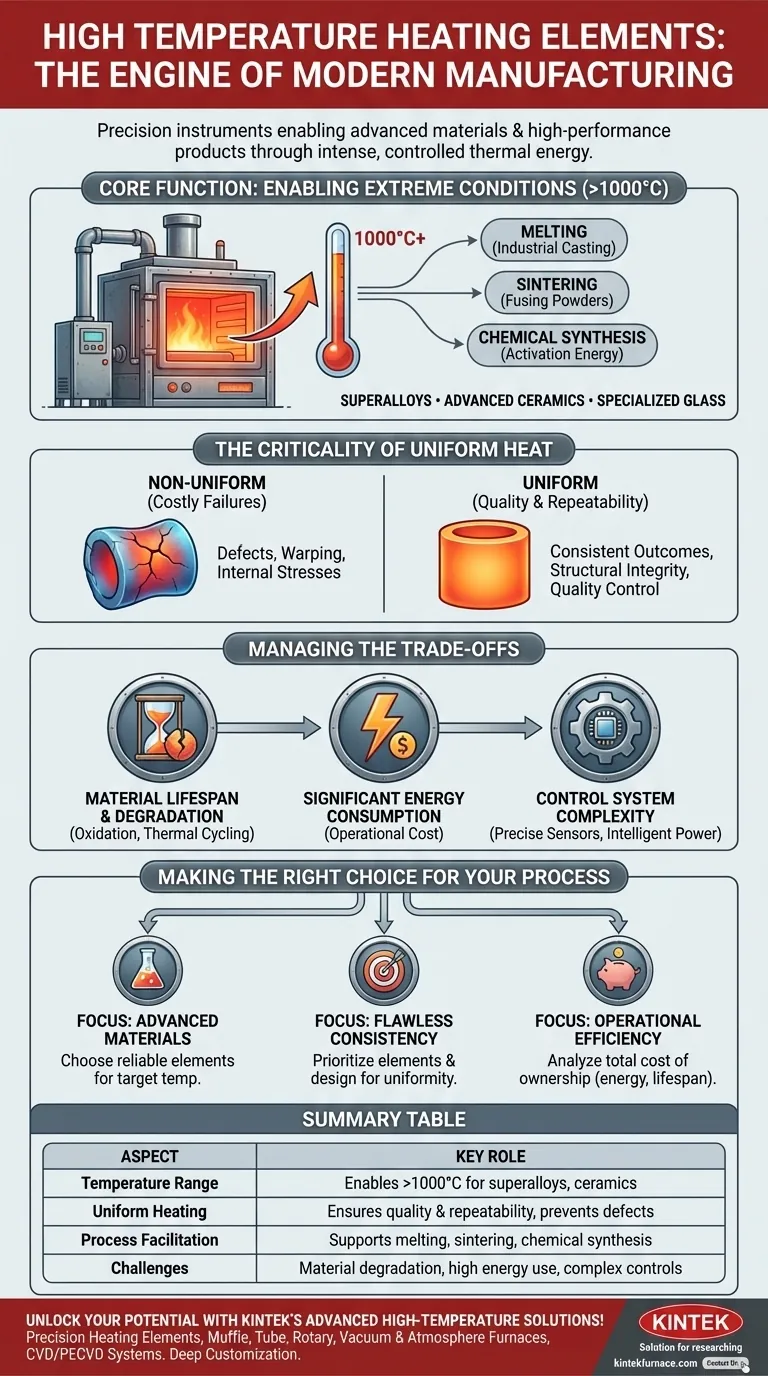

La Funzione Principale: Abilitare Operazioni ad Alta Temperatura

Il ruolo fondamentale di questi elementi è quello di sbloccare processi fisicamente impossibili a temperature più basse. Essi costituiscono il cuore di forni industriali, forni a muffola e reattori.

Raggiungere Temperature Estreme

Molti materiali moderni, tra cui superleghe, ceramiche avanzate e vetri speciali, richiedono temperature di lavorazione ben al di sopra dei 1000°C (1832°F). Gli elementi ad alta temperatura sono specificamente ingegnerizzati con materiali come il carburo di silicio (SiC) o il disilicuro di molibdeno (MoSi2) per funzionare in modo affidabile in queste condizioni estreme.

La Base della Trasformazione dei Materiali

Questo calore intenso è il catalizzatore per il cambiamento fisico e chimico. Processi come la colata industriale si basano su di esso per fondere i metalli, la sinterizzazione lo utilizza per fondere materiali in polvere in una massa solida, e molte reazioni chimiche dipendono da esso per raggiungere l'energia di attivazione necessaria.

Perché l'Uniformità è Non Negoziabile

Raggiungere semplicemente un'alta temperatura non è sufficiente. La qualità e l'integrità del prodotto finale dipendono quasi interamente dalla regolarità con cui viene applicato quel calore.

Garantire la Qualità del Prodotto

In un processo come la sinterizzazione di parti ceramiche, l'uniformità della temperatura è fondamentale. Se un'area è più calda di un'altra, ciò può portare a stress interni, deformazioni o fusione incompleta. Questi difetti compromettono l'integrità strutturale e le prestazioni del componente.

Guidare la Ripetibilità del Processo

Il riscaldamento uniforme assicura che ogni parte di un lotto, e ogni ciclo di lotto, sia esposta esattamente allo stesso profilo termico. Questa ripetibilità è la pietra angolare del controllo qualità nella produzione di massa, garantendo risultati coerenti dalla prima unità all'ultima.

Comprendere i Compromessi

Sebbene indispensabili, gli elementi riscaldanti ad alta temperatura comportano sfide intrinseche che richiedono un'attenta gestione. Riconoscere questi compromessi è fondamentale per un'implementazione di successo.

Durata di Vita del Materiale e Degrado

Gli stessi ambienti creati da questi elementi ne causano anche il degrado nel tempo. L'ossidazione e il ciclo termico riducono gradualmente la loro efficacia e portano infine al guasto. La composizione del materiale dell'elemento influisce direttamente sulla sua durata e sulla resistenza a questi effetti.

Consumo Energetico Significativo

Generare e mantenere temperature estreme è un processo ad alta intensità energetica. L'efficienza dell'elemento riscaldante e la qualità dell'isolamento del forno sono fattori critici nella gestione di quello che è spesso un costo operativo significativo.

Complessità del Sistema di Controllo

Ottenere una precisa uniformità della temperatura richiede più di un buon elemento. Richiede un sistema di controllo sofisticato con sensori accurati (termocoppie) e controllori di potenza intelligenti per regolare costantemente l'erogazione di energia e mantenere la stabilità termica.

Fare la Scelta Giusta per il Tuo Processo

La selezione della strategia appropriata per l'elemento riscaldante dipende interamente dal tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è la lavorazione di materiali avanzati: Scegli un materiale dell'elemento che possa superare comodamente la temperatura target senza operare al suo limite assoluto, garantendo affidabilità.

- Se il tuo obiettivo principale è ottenere una coerenza del prodotto impeccabile: Dai priorità agli elementi e a un design del forno rinomati per un'eccezionale uniformità della temperatura in tutto il volume di lavoro.

- Se il tuo obiettivo principale è massimizzare l'efficienza operativa: Analizza il consumo energetico dell'elemento e la durata prevista per calcolare il costo totale di proprietà, non solo il prezzo di acquisto iniziale.

In definitiva, la padronanza del riscaldamento ad alta temperatura significa padroneggiare il controllo di una forza fondamentale, che è la chiave per sbloccare l'innovazione e la qualità nella produzione.

Tabella Riassuntiva:

| Aspetto | Ruolo Chiave |

|---|---|

| Intervallo di Temperatura | Abilita operazioni al di sopra dei 1000°C per materiali come superleghe e ceramiche |

| Riscaldamento Uniforme | Garantisce qualità del prodotto e ripetibilità prevenendo difetti |

| Facilitazione del Processo | Supporta fusione, sinterizzazione e sintesi chimica |

| Sfide | Include degrado del materiale, alto consumo energetico e controlli complessi |

Sblocca il pieno potenziale dei tuoi processi produttivi con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori elementi e sistemi di riscaldamento di precisione, inclusi Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo le vostre esigenze sperimentali uniche per un controllo della temperatura e un'efficienza superiori. Contattateci oggi per discutere come possiamo migliorare la qualità e l'innovazione della vostra produzione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata