In sostanza, l'elemento riscaldante in carburo di silicio (SiC) di tipo DM è un componente versatile e di uso generale utilizzato in un'ampia gamma di forni industriali. La sua caratteristica forma a "manubrio" o "osso di cane", con una sezione riscaldante centrale e estremità fredde ispessite per la connessione elettrica, lo rende adatto per applicazioni comuni come il trattamento termico dei metalli, la sinterizzazione e la cottura della ceramica, dove è richiesto un riscaldamento affidabile ad alta temperatura.

Il fattore più critico nella scelta di un elemento riscaldante in carburo di silicio è la sua forma fisica. Sebbene il materiale di base sia lo stesso, la geometria dell'elemento — sia che si tratti di un tipo DM di uso generale o di un tipo specializzato SC, W o SCR — ne determina l'applicazione ideale e le prestazioni termiche all'interno di un forno.

Il ruolo della forma dell'elemento nell'applicazione del calore

Il carburo di silicio è un materiale di prim'ordine per gli elementi riscaldanti ad alta temperatura grazie alle sue eccezionali proprietà. Ha un'elevata durezza (9,5 Mohs), eccellente conduttività termica e può operare a temperature molto elevate.

Tuttavia, le proprietà del materiale grezzo sono solo metà della storia. Il design fisico dell'elemento è ciò che lo adatta a uno specifico processo industriale. La forma determina come il calore viene distribuito, come l'elemento viene montato e come si collega a un'alimentazione elettrica.

Tipo DM: Il cavallo di battaglia per uso generale

Il tipo DM è definito dalla sua sezione riscaldante tubolare cava e dalle estremità solide e ispessite. Questo design lo rende un elemento altamente versatile e ampiamente utilizzato.

La sua forma è ideale per progetti di forni semplici in cui gli elementi sono montati attraverso le pareti del forno. Le estremità ispessite rimangono più fredde, fornendo un punto stabile per i collegamenti elettrici al di fuori della zona calda primaria. Gli usi comuni includono forni da laboratorio per uso generale, ricottura dei metalli e cottura della ceramica.

Tipo SC: Per un riscaldamento superficiale uniforme

Il tipo SC è un elemento monoblocco progettato per un riscaldamento costante e una variazione minima della temperatura su una vasta superficie.

È frequentemente utilizzato per il riscaldamento dal basso o laterale in forni industriali su larga scala. Applicazioni come l'indurimento dei metalli, la tempra e i grandi forni ceramici beneficiano della capacità del tipo SC di garantire che l'uniformità spaziale della temperatura sia critica per una qualità costante del prodotto.

Tipo W: Per sistemi trifase ad alta potenza

Il tipo W, o elemento trifase, presenta una forma unica che consente il collegamento diretto a un'alimentazione trifase, semplificando il cablaggio e il controllo della potenza.

Questo design robusto è ampiamente utilizzato in processi che richiedono temperature precise e uniformi, come la produzione di vetro float. La sua efficienza lo rende anche una scelta forte per alcune applicazioni di produzione elettronica e chimica.

Tipo SCR: Per precisione e controllo avanzato

Gli elementi di tipo SCR sono progettati per le applicazioni più esigenti che richiedono una gestione termica sofisticata e un controllo automatizzato.

Sono preferiti in settori ad alta tecnologia come la produzione di componenti aerospaziali, l'elettronica avanzata e i processi industriali specializzati. Questi elementi sono particolarmente preziosi laddove i controllori di processo devono effettuare regolazioni rapide e precise della temperatura.

Comprendere i compromessi

La selezione di un elemento in SiC non riguarda solo l'abbinamento di un'applicazione a un tipo; implica il bilanciamento di costi, prestazioni e complessità operativa.

La specializzazione ha un costo

Gli elementi per uso generale come il tipo DM sono spesso più economici e prontamente disponibili. Gli elementi specializzati come i tipi W o SCR possono avere un costo iniziale più elevato ma offrono prestazioni o efficienza superiori per la loro nicchia prevista, giustificando l'investimento.

Atmosfera e longevità dell'elemento

L'ambiente operativo all'interno del forno influisce in modo significativo sulla durata di qualsiasi elemento in SiC. Sebbene il SiC sia robusto, alcune atmosfere chimiche possono accelerare l'invecchiamento o causare contaminazione. La scelta dell'elemento deve tenere conto dei gas di processo specifici e dei materiali che vengono riscaldati.

Alimentazione e complessità del controllo

Una semplice configurazione di elementi DM o SC potrebbe richiedere solo un controller di potenza di base. Al contrario, l'utilizzo di un elemento di tipo W richiede un'alimentazione trifase, e un elemento di tipo SCR è meglio abbinato a un sistema di controllo automatizzato avanzato per sbloccarne il pieno potenziale.

Fare la scelta giusta per il tuo obiettivo

La tua decisione finale dovrebbe essere guidata dal requisito termico primario del tuo processo specifico.

- Se il tuo obiettivo principale è il riscaldamento per uso generale in un forno standard: Il tipo DM è la soluzione più versatile ed economica.

- Se il tuo obiettivo principale è ottenere un'uniformità di temperatura assoluta su una vasta area: Il tipo SC è progettato specificamente per questo scopo.

- Se il tuo obiettivo principale è costruire un sistema ad alta potenza su un'alimentazione trifase: Il tipo W offre un design efficiente e robusto per applicazioni come il vetro float.

- Se il tuo obiettivo principale è la precisione, l'automazione e una sofisticata gestione termica: Il tipo SCR è la scelta superiore per applicazioni ad alta tecnologia e aerospaziali.

In definitiva, allineare la geometria dell'elemento riscaldante con il tuo obiettivo operativo specifico è la chiave per ottimizzare le prestazioni del forno e garantire risultati affidabili.

Tabella riassuntiva:

| Tipo di elemento | Applicazioni chiave | Obiettivo primario |

|---|---|---|

| Tipo DM | Trattamento termico dei metalli, sinterizzazione, cottura della ceramica, forni da laboratorio | Riscaldamento per uso generale in forni standard |

| Tipo SC | Indurimento dei metalli, tempra, grandi forni ceramici | Ottenere un'uniformità di temperatura assoluta su vaste aree |

| Tipo W | Produzione di vetro float, elettronica, produzione chimica | Sistemi ad alta potenza su alimentazione trifase |

| Tipo SCR | Produzione di componenti aerospaziali, elettronica avanzata, processi specializzati | Precisione, automazione e sofisticata gestione termica |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e ottenere risultati superiori!

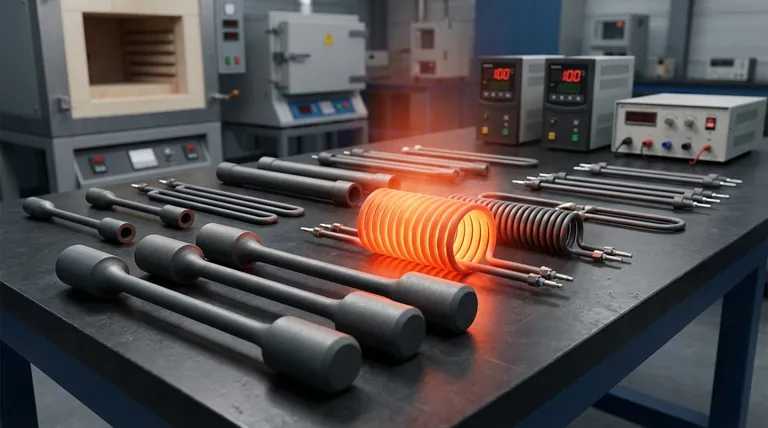

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni