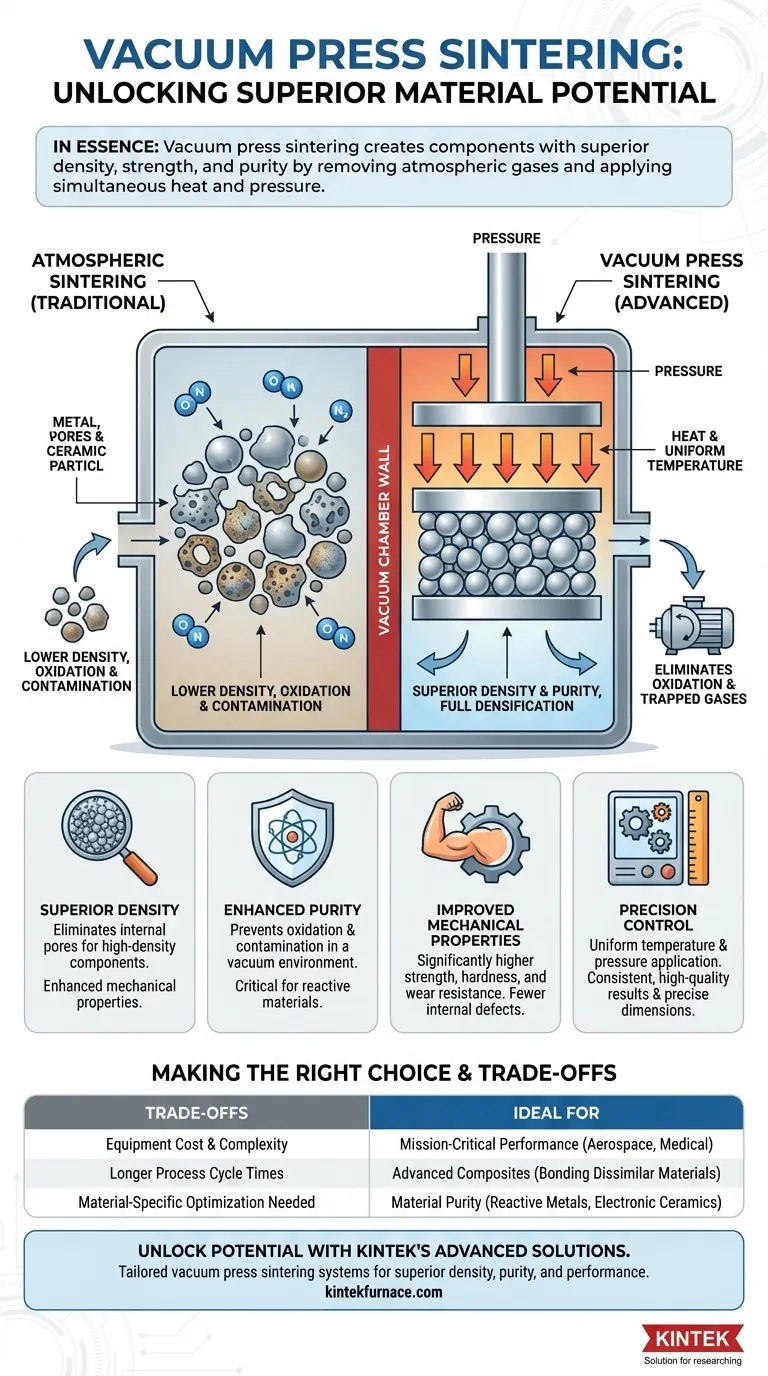

In sostanza, l'utilizzo di una pressa sottovuoto per la sinterizzazione crea componenti con densità, resistenza e purezza superiori. Rimuovendo i gas atmosferici, il processo previene l'ossidazione e la contaminazione e contemporaneamente applica calore e pressione, il che elimina i pori interni e migliora le proprietà meccaniche finali e l'accuratezza dimensionale del materiale.

La decisione di utilizzare la sinterizzazione a pressa sottovuoto non riguarda solo la produzione di un pezzo; riguarda l'ingegnerizzazione di un materiale al suo massimo potenziale. Crea un ambiente ideale in cui le particelle possono legarsi perfettamente, libere dalle impurità e dai difetti strutturali che compromettono le prestazioni in processi meno controllati.

Perché un Ambiente Sottovuoto è Trasformativo

I vantaggi principali di questa tecnologia derivano direttamente dalla creazione di un ambiente strettamente controllato e privo di interferenze atmosferiche. Questo cambia fondamentalmente il modo in cui le particelle del materiale si legano tra loro.

Eliminazione di Ossidazione e Contaminazione

L'aria atmosferica contiene ossigeno, azoto e vapore acqueo, tutti elementi che possono reagire con le polveri metalliche e ceramiche ad alte temperature. Queste reazioni creano ossidi e nitruri indesiderati che contaminano il materiale.

Un ambiente sottovuoto rimuove questi gas reattivi. Ciò preserva la purezza del materiale, fondamentale per i metalli reattivi e le ceramiche avanzate utilizzate in applicazioni ad alte prestazioni.

Promozione della Piena Densificazione

Durante la sinterizzazione, i gas intrappolati possono creare minuscoli vuoti o pori all'interno del componente finale. Questi pori sono punti deboli strutturali che riducono la densità e la resistenza complessive del materiale.

Il vuoto aiuta attivamente a estrarre questi gas intrappolati dalla massa di polvere man mano che questa si compatta. Ciò facilita una diffusione atomica superiore, consentendo alle particelle del materiale di legarsi più intimamente e formare una struttura solida e ad alta densità con porosità minima.

Raggiungimento di Proprietà Meccaniche Superiori

I risultati diretti di elevata purezza e alta densità sono miglioramenti significativi delle prestazioni. Con meno difetti interni e senza strati di ossido fragili, i componenti mostrano maggiore resistenza, durezza e resistenza all'usura in modo significativo. Ecco perché il processo è essenziale per le parti che devono resistere a stress o attriti estremi.

Il Vantaggio del Controllo di Precisione

Le moderne presse a caldo sottovuoto sono sistemi altamente sofisticati che offrono un controllo senza pari su ogni variabile nel processo di sinterizzazione. Questa precisione è fondamentale per produrre risultati coerenti e di alta qualità.

Distribuzione Uniforme della Temperatura

Questi sistemi utilizzano elementi riscaldanti ottimizzati e isolamento di alta qualità (come strati di grafite) per garantire che la temperatura sia uniforme in tutto il componente. Ciò previene punti caldi o freddi, che altrimenti potrebbero portare a densità incoerente e stress interni, creando punti deboli nel pezzo finale.

Applicazione Precisa della Pressione

L'applicazione simultanea di alta pressione insieme al calore accelera il processo di densificazione. Questa combinazione consente alla sinterizzazione di avvenire a temperature più basse o in tempi più brevi rispetto ai metodi senza pressione, il che può aiutare a prevenire la crescita indesiderata dei grani e preservare una microstruttura a grana fine, migliorando ulteriormente la resistenza.

Finitura Superficiale Superiore e Accuratezza Dimensionale

Poiché il processo è così controllato e si traduce in un pezzo completamente denso, il componente finale emerge con una finitura superficiale di alta qualità e dimensioni estremamente precise. Ciò riduce significativamente o addirittura elimina la necessità di operazioni di lavorazione secondarie costose e lunghe.

Comprendere i Compromessi

Sebbene i vantaggi siano considerevoli, una pressa sottovuoto è uno strumento specializzato, non una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo e Complessità delle Apparecchiature

Le presse a caldo sottovuoto sono macchine complesse e altamente automatizzate. L'investimento iniziale è significativo e richiedono conoscenze specializzate per il funzionamento e la manutenzione. Caratteristiche come camere raffreddate ad acqua, interblocchi di sicurezza avanzati e controlli precisi contribuiscono a questo costo.

Tempi del Ciclo di Processo

Raggiungere un vuoto profondo, riscaldare, pressare e quindi raffreddare in sicurezza il componente in condizioni controllate richiede tempo. Per molti materiali, il tempo ciclo in una pressa sottovuoto sarà più lungo rispetto alla sinterizzazione atmosferica convenzionale, influenzando la produttività complessiva.

Ottimizzazione Specifica del Materiale

Il processo non è "plug-and-play". Ogni materiale, che sia una lega metallica, una ceramica o un composito, richiede un insieme unico di parametri ottimizzati per temperatura, pressione e livello di vuoto. Lo sviluppo di questa ricetta di processo richiede esperienza e test significativi.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dovrebbe essere guidata dai requisiti di prestazione non negoziabili del tuo componente finale.

- Se la tua priorità principale è la massima prestazione e affidabilità: La sinterizzazione sottovuoto è la scelta superiore per componenti aerospaziali, medici o di difesa mission-critical dove il fallimento non è un'opzione.

- Se la tua priorità principale è la creazione di compositi avanzati: Questo processo è ideale per legare materiali dissimili, come metalli e ceramiche, per creare parti con combinazioni uniche di durezza e tenacità.

- Se la tua priorità principale è la purezza del materiale: Per metalli reattivi o ceramiche elettroniche sensibili, l'ambiente sottovuoto è irrinunciabile per prevenire contaminazioni che degradano le prestazioni.

- Se la tua priorità principale è la produzione ad alto volume e a basso costo: Per i componenti per i quali prestazioni "abbastanza buone" sono accettabili, la sinterizzazione atmosferica convenzionale può essere un approccio più economicamente vantaggioso.

In definitiva, investire nella sinterizzazione a pressa sottovuoto è una decisione strategica per dare priorità all'integrità del materiale rispetto alla velocità di produzione o al costo iniziale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Densità Superiore | Elimina i pori per componenti ad alta densità con proprietà meccaniche migliorate. |

| Purezza Migliorata | Previene ossidazione e contaminazione in un ambiente sottovuoto. |

| Controllo Preciso | Applicazione uniforme di temperatura e pressione per risultati coerenti. |

| Proprietà Meccaniche Migliorate | Maggiore resistenza, durezza e resistenza all'usura nei pezzi finali. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK. Sfruttando un eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di sinterizzazione a pressa sottovuoto personalizzati, tra cui forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo densità, purezza e prestazioni superiori per polveri metalliche e ceramiche. Contattaci oggi stesso per discutere come le nostre soluzioni possono elevare i tuoi processi di sinterizzazione e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali