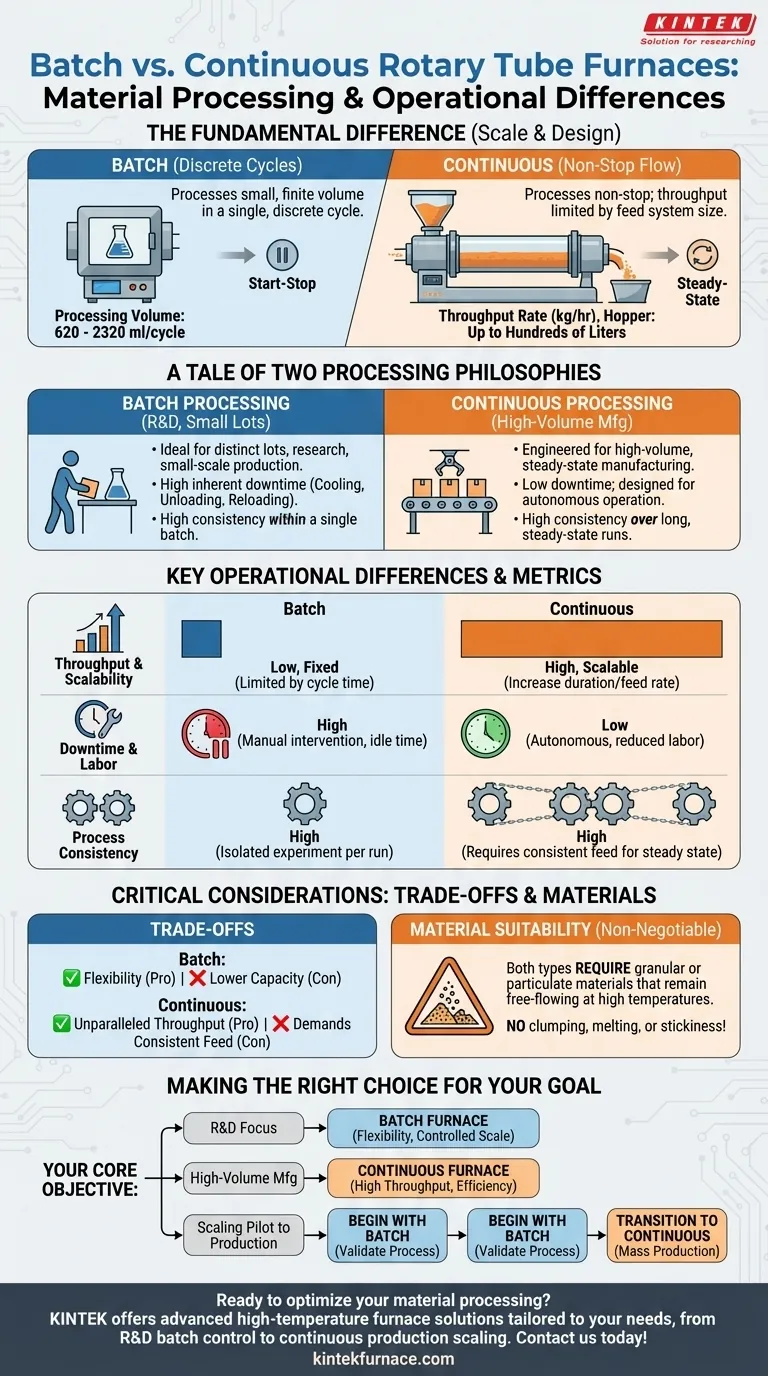

La differenza fondamentale nella lavorazione dei materiali tra i forni tubolari rotanti a lotto e continui è una questione di scala e di progettazione operativa. Un forno a lotto elabora un volume di materiale piccolo e finito (tipicamente da 620 a 2320 ml) in un singolo ciclo discreto. Al contrario, un forno continuo elabora il materiale senza interruzioni, con una produttività limitata solo dalle dimensioni del suo sistema di alimentazione, che può contenere da pochi a diverse centinaia di litri.

La tua scelta tra un forno a lotto e uno continuo non riguarda solo la quantità di materiale, ma la natura del tuo lavoro. La lavorazione a lotti serve la ricerca e la produzione su piccola scala di lotti distinti, mentre la lavorazione continua è progettata per la produzione ad alto volume e a regime costante.

La Storia di Due Filosofie di Lavorazione

La decisione tra questi due tipi di forni dipende dalla comprensione dei loro distinti modelli operativi. Uno è progettato per compiti discreti, l'altro per un flusso ininterrotto.

Definire la Lavorazione a Lotto

Un forno a lotto elabora una singola e specifica quantità di materiale alla volta. Questo "lotto" viene caricato nel forno, elaborato in condizioni predefinite e quindi completamente rimosso.

L'intero sistema spesso deve raffreddarsi prima che il lotto successivo possa essere caricato. Questa natura di avvio-arresto lo rende ideale per applicazioni in cui i lotti di materiale devono essere mantenuti separati e tracciabili. Il volume di lavorazione tipico per ciclo è piuttosto piccolo, di solito inferiore a 2,5 litri.

Definire la Lavorazione Continua

Un forno continuo è progettato per la produzione non-stop e ad alto volume. Il materiale viene costantemente alimentato da un'estremità del forno e il prodotto lavorato viene scaricato dall'altra.

La sua capacità non è misurata da una singola esecuzione, ma da un tasso di produttività (ad esempio, chilogrammi all'ora). La dimensione della tramoggia, che può essere di diverse centinaia di litri, determina per quanto tempo il forno può funzionare senza sorveglianza, non la quantità totale che può elaborare nel tempo.

Principali Differenze Operative

Oltre al semplice volume, le realtà operative di ogni tipo di forno influiscono direttamente sull'efficienza del processo, sulla coerenza e sui requisiti di manodopera.

Produttività e Scalabilità

I sistemi a lotti hanno una produttività fissa e bassa definita dal tempo di ciclo e dal volume. L'aumento della produzione significa eseguire più cicli individuali, il che ha un limite pratico.

I sistemi continui offrono una produttività nettamente superiore e sono costruiti per la scalabilità industriale. Aumentare la produzione è una questione di far funzionare il sistema per periodi più lunghi o aumentare la velocità di alimentazione.

Tempi Morti e Manodopera

La lavorazione a lotti ha tempi morti intrinseci incorporati nel suo flusso di lavoro. Il tempo impiegato per raffreddare, scaricare e ricaricare il forno è tempo non speso per la lavorazione del materiale. Questo ciclo richiede ripetuti interventi manuali.

I forni continui, una volta stabilizzati, sono progettati per lunghi periodi di funzionamento autonomo, riducendo significativamente i tempi di inattività e i costi diretti di manodopera per unità di materiale lavorato.

Coerenza del Processo

Con un sistema a lotti, si ottiene un'elevata coerenza all'interno di un singolo lotto. Offre un ambiente eccellente per testare le variabili perché ogni ciclo è un esperimento isolato.

Un sistema continuo è progettato per mantenere un equilibrio in stato stazionario, fornendo un'eccellente coerenza del prodotto su cicli di produzione molto lunghi. Il raggiungimento di questo stato stazionario, tuttavia, richiede un materiale di alimentazione coerente e parametri operativi stabili.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnologia è universalmente superiore; ognuna presenta chiari compromessi che la rendono adatta a diverse applicazioni.

Il Costo della Flessibilità (Lotto)

Il vantaggio principale di un forno a lotto è la sua flessibilità per la ricerca, lo sviluppo e la gestione di più piccoli lavori. Il compromesso è una capacità e un'efficienza produttiva complessive significativamente inferiori.

L'Esigenza di Coerenza (Continuo)

Un forno continuo offre una produttività impareggiabile ma richiede un materiale di alimentazione altamente coerente e uniforme per funzionare senza problemi. È meno tollerante alle variazioni di dimensione o composizione delle particelle, e le procedure di avvio/arresto possono essere più complesse.

L'Idoneità del Materiale non è Negoziabile

È fondamentale capire che questa scelta è secondaria alla compatibilità del materiale. Entrambi i tipi di forno sono adatti solo per materiali granulari o particolati che rimangono scorrevoli ad alte temperature. Qualsiasi materiale che si agglomera, fonde o diventa appiccicoso interromperà il processo in entrambi i sistemi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo principale della tua applicazione è il fattore determinante. Usa questa guida per determinare il percorso corretto per le tue esigenze.

- Se il tuo obiettivo principale è la Ricerca & Sviluppo: Un forno a lotto offre la flessibilità necessaria per testare diversi materiali e parametri di processo su piccola scala e in modo controllato.

- Se il tuo obiettivo principale è la Produzione ad Alto Volume: Un forno continuo è l'unica opzione praticabile per raggiungere l'elevata produttività e l'efficienza operativa richieste per la produzione industriale.

- Se il tuo obiettivo principale è la Scalatura da Pilota a Produzione: Inizia con un forno a lotto per convalidare il tuo processo e le proprietà del materiale, quindi passa a un sistema continuo una volta che i parametri sono bloccati per la produzione di massa.

In ultima analisi, comprendere la scala richiesta e gli obiettivi operativi è la chiave per selezionare la giusta tecnologia di forno per il tuo successo.

Tabella Riepilogativa:

| Aspetto | Forno a Lotto | Forno Continuo |

|---|---|---|

| Volume di Lavorazione | Da 620 ml a 2320 ml per lotto | Tasso di produttività (ad es. kg/ora), dimensioni tramoggia fino a centinaia di litri |

| Produttività | Bassa, fissa per ciclo | Alta, scalabile per lunghe produzioni |

| Tempi Morti | Alti (raffreddamento, carico/scarico) | Bassi, progettato per funzionamento continuo |

| Coerenza | Alta all'interno di un singolo lotto | Alta sulla produzione a regime stazionario |

| Uso Ideale | R&S, produzione su piccola scala | Produzione ad alto volume |

Pronto a ottimizzare la tua lavorazione dei materiali? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Che tu sia nella ricerca che richiede un controllo preciso dei lotti o stia scalando per la produzione continua, la nostra linea di prodotti, inclusi Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto & Atmosfera e Sistemi CVD/PECVD, è supportata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e raggiungere i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari