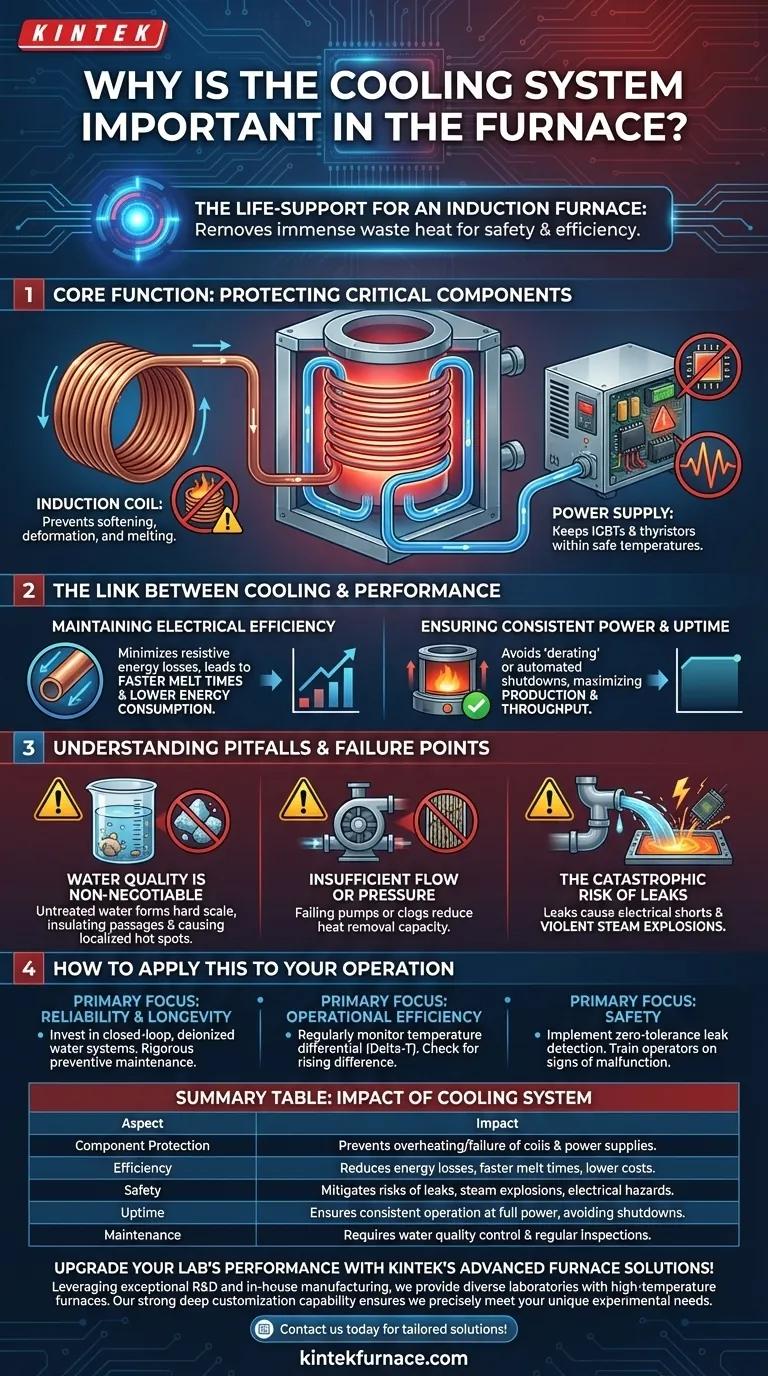

Al suo cuore, il sistema di raffreddamento è il supporto vitale per un forno a induzione. Rimuove continuamente l'immensa quantità di calore di scarto generata dai componenti elettrici ad alta potenza, principalmente la bobina di induzione, impedendo loro di autodistruggersi e garantendo che il forno possa funzionare in modo efficiente e sicuro.

L'intenso calore che desideri nel crogiolo è eguagliato da un calore intenso e indesiderato nell'elettronica del forno stesso. Il compito primario del sistema di raffreddamento non è solo raffreddare, ma proteggere i componenti più costosi e vitali da guasti catastrofici, dettando direttamente la durata e le prestazioni del forno.

La funzione principale: Proteggere i componenti critici

Il sistema di raffreddamento di un forno è un meccanismo di difesa attivo. Fa circolare un refrigerante — tipicamente acqua trattata — attraverso una rete di passaggi all'interno e intorno alle parti più vulnerabili dell'apparecchiatura.

La bobina di induzione

La bobina di induzione è essenzialmente un grande tubo di rame che trasporta un'immensa corrente elettrica per generare il campo magnetico per il riscaldamento. Questa corrente crea anche un significativo calore resistivo all'interno del rame stesso.

Senza un raffreddamento costante, questo calore si accumulerebbe rapidamente, causando l'ammorbidimento, la deformazione e infine la fusione del rame. Un guasto della bobina è un evento catastrofico che si traduce nello spegnimento completo del forno e in una riparazione estremamente costosa.

L'alimentatore

L'alimentatore, che converte l'elettricità di rete nella potenza ad alta frequenza necessaria per l'induzione, è dotato di elettronica sensibile come IGBT o tiristori. Questi componenti generano il proprio calore durante il funzionamento.

Un raffreddamento efficace è essenziale per mantenere questi dispositivi a stato solido entro la loro temperatura di esercizio sicura. Il surriscaldamento porta a guasti prematuri, prestazioni erratiche e costose riparazioni dell'alimentatore.

Il legame tra raffreddamento e prestazioni del forno

Oltre a prevenire semplicemente i guasti, la qualità del sistema di raffreddamento ha un impatto diretto e misurabile sull'efficienza operativa quotidiana del forno.

Mantenimento dell'efficienza elettrica

La resistenza elettrica del rame aumenta con la sua temperatura. Una bobina di induzione più calda è meno efficiente.

Mantenendo la bobina fredda, il sistema di raffreddamento riduce al minimo queste perdite di energia resistive. Ciò significa che una maggiore quantità di energia elettrica pagata viene erogata alla carica metallica e meno viene sprecata come calore in eccesso, portando a tempi di fusione più rapidi e a un consumo energetico inferiore.

Garantire potenza e tempi di attività costanti

Un sistema di raffreddamento inadeguato può costringere un forno a essere "declassato" — funzionante a un livello di potenza inferiore per prevenire il surriscaldamento. Ciò rallenta direttamente la produzione.

Nel peggiore dei casi, gli interventi automatici spegneranno completamente il forno se i parametri di raffreddamento non vengono rispettati. Un sistema di raffreddamento robusto e ben mantenuto è la chiave per funzionare costantemente a piena potenza e massimizzare la produttività.

Comprendere le insidie e i punti di fallimento

Considerare il sistema di raffreddamento come un ripensamento è uno degli errori più comuni e costosi nel funzionamento del forno. La sua affidabilità dipende da diversi fattori critici.

La qualità dell'acqua non è negoziabile

L'uso di acqua del rubinetto o di pozzo non trattata è una ricetta per il disastro. I minerali come calcio e magnesio precipiteranno dall'acqua man mano che si riscalda, formando una dura incrostazione all'interno dei passaggi di raffreddamento.

Questa incrostazione agisce come un isolante, impedendo drasticamente il trasferimento di calore. Questo può creare punti caldi localizzati sulla bobina che portano a guasti, anche se il flusso d'acqua complessivo sembra adeguato. Un sistema a circuito chiuso che utilizza acqua distillata o deionizzata è lo standard industriale per una ragione.

Flusso o pressione insufficienti

Un basso flusso di refrigerante, sia da una pompa guasta, un filtro intasato o un tubo piegato, è altrettanto pericoloso quanto una scarsa qualità dell'acqua. Il sistema si basa su una portata specifica per allontanare la quantità richiesta di energia termica.

I forni moderni sono dotati di sensori per monitorare flusso e pressione, ma questi sistemi richiedono una calibrazione e un'ispezione regolari per essere efficaci.

Il rischio catastrofico di perdite

Una perdita di refrigerante è probabilmente la modalità di guasto più pericolosa. Una perdita su componenti elettrici ad alta tensione può causare un cortocircuito diretto e un arco elettrico.

Ancora più criticamente, se l'acqua entra in contatto con il bagno di metallo fuso, può trasformarsi istantaneamente in vapore, causando una violenta esplosione di vapore che può mettere in pericolo il personale e distruggere l'attrezzatura.

Come applicare questo alla tua operazione

La salute del tuo sistema di raffreddamento è un riflesso diretto delle tue priorità operative. Il tuo approccio alla sua manutenzione dovrebbe essere guidato dai tuoi obiettivi primari.

- Se il tuo obiettivo principale è affidabilità e longevità: Investi in un sistema a circuito chiuso con acqua deionizzata e implementa un rigoroso programma di manutenzione preventiva per il test della qualità dell'acqua, i cambi dei filtri e le ispezioni delle pompe.

- Se il tuo obiettivo principale è l'efficienza operativa: Monitora regolarmente il differenziale di temperatura (Delta-T) tra l'acqua che entra ed esce dalla bobina; un differenziale di temperatura in aumento può indicare incrostazioni o flusso ridotto prima che causi un arresto.

- Se il tuo obiettivo principale è la sicurezza: Implementa protocolli rigorosi e a tolleranza zero per il rilevamento delle perdite e assicurati che tutti gli operatori siano formati per riconoscere i segni di un malfunzionamento del sistema di raffreddamento.

In definitiva, considerare il sistema di raffreddamento come una risorsa produttiva fondamentale, non una utility, è la chiave per un funzionamento sicuro, efficiente e redditizio del forno.

Tabella riassuntiva:

| Aspetto | Impatto |

|---|---|

| Protezione dei componenti | Previene il surriscaldamento e il guasto delle bobine di induzione e degli alimentatori |

| Efficienza | Riduce le perdite di energia, consentendo tempi di fusione più rapidi e costi inferiori |

| Sicurezza | Mitiga i rischi di perdite, esplosioni di vapore e pericoli elettrici |

| Tempo di attività | Garantisce un funzionamento costante a piena potenza, evitando arresti |

| Manutenzione | Richiede il controllo della qualità dell'acqua e ispezioni regolari per l'affidabilità |

Migliora le prestazioni del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per una maggiore sicurezza, efficienza e affidabilità. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni di forno e fornire soluzioni su misura!

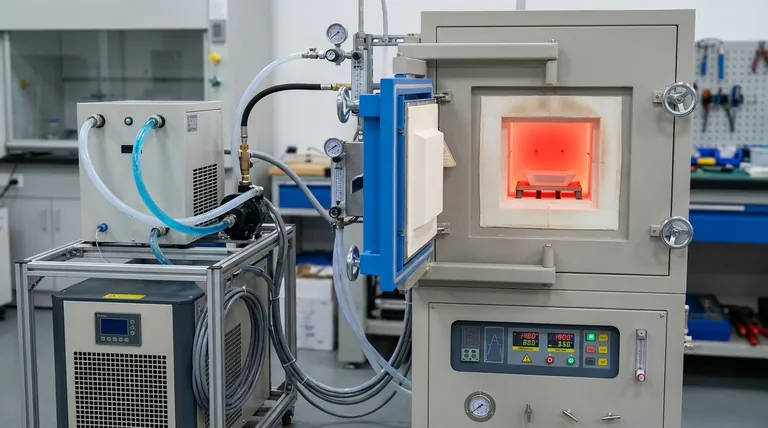

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché i forni a atmosfera inerte sono importanti per i prodotti in grafite e carbonio? Prevenire l'ossidazione e garantire risultati ad alte prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora