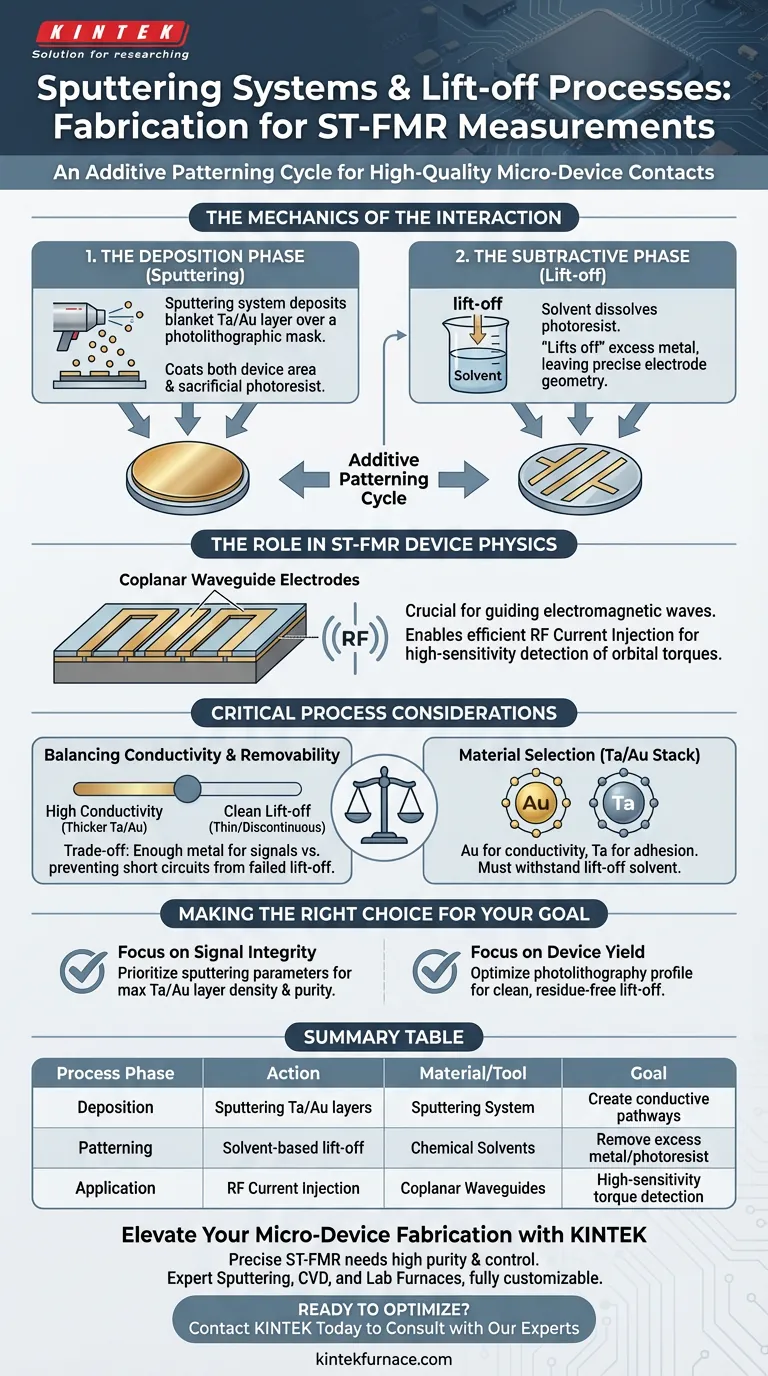

L'interazione tra i sistemi di sputtering e i processi di lift-off funziona come un ciclo di patternizzazione additiva specificamente progettato per creare contatti elettrici di alta qualità senza danneggiare i materiali sottostanti sensibili. In questo flusso di lavoro, il sistema di sputtering deposita uno strato uniforme di materiale conduttivo (come Tantalio/Oro) su una maschera fotolitografica, mentre il successivo passaggio di lift-off rimuove la maschera e il metallo sopra di essa, lasciando la geometria precisa dell'elettrodo necessaria per il dispositivo.

La sinergia tra sputtering e lift-off consente la fabbricazione precisa di guide d'onda coplanari ad alta conducibilità. Questa interazione è fondamentale per consentire l'iniezione efficiente di correnti RF richieste per il rilevamento ad alta sensibilità delle coppie orbitali nelle misurazioni ST-FMR.

La Meccanica dell'Interazione

La Fase di Deposizione

Il processo inizia con il sistema di sputtering, responsabile della creazione dei percorsi conduttivi.

Questo sistema deposita specifici strati metallici, identificati nel tuo contesto come Tantalio/Oro (Ta/Au).

Questa deposizione avviene su un substrato già patternizzato tramite fotolitografia, il che significa che il metallo riveste sia l'area del dispositivo prevista che il fotoresist sacrificale.

La Fase Sottrattiva

Il processo di lift-off funge da meccanismo di sagomatura.

Una volta completata la deposizione del metallo, viene utilizzato un solvente per sciogliere il fotoresist sottostante.

Mentre il resist si scioglie, "solleva" il metallo in eccesso situato sopra di esso, lasciando il metallo solo dove il resist era assente (il pattern).

Il Ruolo nella Fisica dei Dispositivi ST-FMR

Fabbricazione di Guide d'Onda Coplanari

L'output principale di questo processo combinato è la creazione di elettrodi a guida d'onda coplanare.

Queste strutture sono essenziali per guidare le onde elettromagnetiche sulla superficie del micro-dispositivo.

Abilitazione dell'Iniezione di Corrente RF

La qualità del film depositato tramite sputtering influisce direttamente sulle prestazioni del dispositivo.

Gli elettrodi ad alta conducibilità consentono l'iniezione efficiente di correnti RF nei dispositivi a film sottile.

Questa efficienza è un prerequisito per il rilevamento ad alta sensibilità delle coppie orbitali, che è l'obiettivo finale della misurazione ST-FMR.

Considerazioni Critiche sul Processo

Bilanciare Conducibilità e Rimovibilità

Un compromesso chiave in questa interazione riguarda lo spessore e la copertura del metallo depositato tramite sputtering.

Devi depositare abbastanza Ta/Au per garantire una elevata conducibilità per i segnali RF.

Tuttavia, se lo strato depositato è troppo continuo o spesso, il processo di lift-off potrebbe non riuscire a rimuovere in modo pulito il metallo in eccesso, con conseguenti cortocircuiti o difetti geometrici.

Selezione dei Materiali

La scelta di Ta/Au è strategica per questa specifica interazione.

L'oro fornisce la conducibilità necessaria per la guida d'onda, mentre il Tantalio agisce tipicamente come strato di adesione.

Questo stack deve resistere all'ambiente chimico del solvente di lift-off senza degradarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la fabbricazione del tuo dispositivo ST-FMR, allinea i parametri del tuo processo con le tue specifiche esigenze di misurazione:

- Se il tuo obiettivo principale è l'Integrità del Segnale: Dai priorità ai parametri di sputtering per massimizzare la densità e la purezza dello strato Ta/Au per la massima conducibilità possibile.

- Se il tuo obiettivo principale è la Resa del Dispositivo: Concentrati sul profilo della fotolitografia per garantire che il processo di lift-off possa rimuovere in modo pulito tutto il metallo in eccesso senza residui.

La riuscita integrazione dello sputtering e del lift-off è il passo fondamentale che trasforma materie prime in sensori funzionali in grado di rilevare coppie orbitali precise.

Tabella Riassuntiva:

| Fase del Processo | Azione | Materiale/Strumento Utilizzato | Obiettivo |

|---|---|---|---|

| Deposizione | Sputtering di strati Ta/Au | Sistema di Sputtering | Creare percorsi conduttivi su fotolitografia |

| Patternizzazione | Lift-off a base di solvente | Solventi Chimici | Rimuovere il metallo in eccesso e il fotoresist sacrificale |

| Applicazione | Iniezione di Corrente RF | Guide d'Onda Coplanari | Rilevamento ad alta sensibilità delle coppie orbitali |

Migliora la Fabbricazione dei Tuoi Micro-Dispositivi con KINTEK

Le misurazioni ST-FMR precise richiedono la massima purezza del film e il controllo della deposizione. Noi di KINTEK comprendiamo il delicato equilibrio tra conducibilità e risoluzione del pattern. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi ad alte prestazioni tra cui Sputtering, CVD e Forni da Laboratorio ad Alta Temperatura (Muffola, Tubo, Rotativi e Sottovuoto), tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare la tua deposizione di film sottili e le rese di lift-off?

Contatta KINTEK Oggi per Consulenza con i Nostri Esperti

Guida Visiva

Riferimenti

- Ke Tang, Seiji Mitani. Enhanced orbital torque efficiency in nonequilibrium Ru50Mo50(0001) alloy epitaxial thin films. DOI: 10.1063/5.0195775

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- In che modo il controllo del flusso di gas e del tempo di reazione influisce sugli strati di carbonio del catalizzatore NiMo? Padroneggiare l'ingegneria delle nanostrutture

- Quali sono i vantaggi della SLRP rispetto ai forni tradizionali ad alta temperatura? Rivoluzionare i rivestimenti UHTC

- Perché è necessario il ricottura termica dei substrati nativi per il β-Ga2O3? Ottimizza le fondamenta della tua crescita epitassiale

- Perché è necessaria la pre-calcinazione della polvere di materia prima di Ga2O3? Sbloccare la stabilità della fase Beta per film sottili ad alte prestazioni

- Perché è necessario un forno di essiccazione a temperatura costante di precisione per il processo di modifica per impregnazione del carbone attivo?

- Come influiscono gli stati superficiali sulla morfologia dei cristalli di carbonato di litio? Controllo della nucleazione per una forma di particella superiore

- Come funziona un evaporatore rotante nel recupero dei lipidi grezzi di semi di cotone? Ottimizza la tua estrazione lipidica

- Qual è la funzione principale dei forni di ossidazione multistadio? Stabilizzazione della fibra di carbonio ad alta resistenza