Il riscaldamento uniforme è fondamentale in ambito industriale perché garantisce che ogni parte di un prodotto sperimenti le stesse condizioni termiche. Questa coerenza è la base per una produzione prevedibile e ripetibile, prevenendo difetti, assicurando l'integrità del materiale e massimizzando l'efficienza dell'intero processo.

Il riscaldamento non uniforme non è semplicemente un'inefficienza; è un fattore determinante di guasto del prodotto, qualità incoerente ed esiti imprevedibili. Raggiungere l'uniformità termica è il modo più diretto per esercitare controllo su un processo, assicurando che il prodotto finale soddisfi le specifiche di progettazione ogni volta.

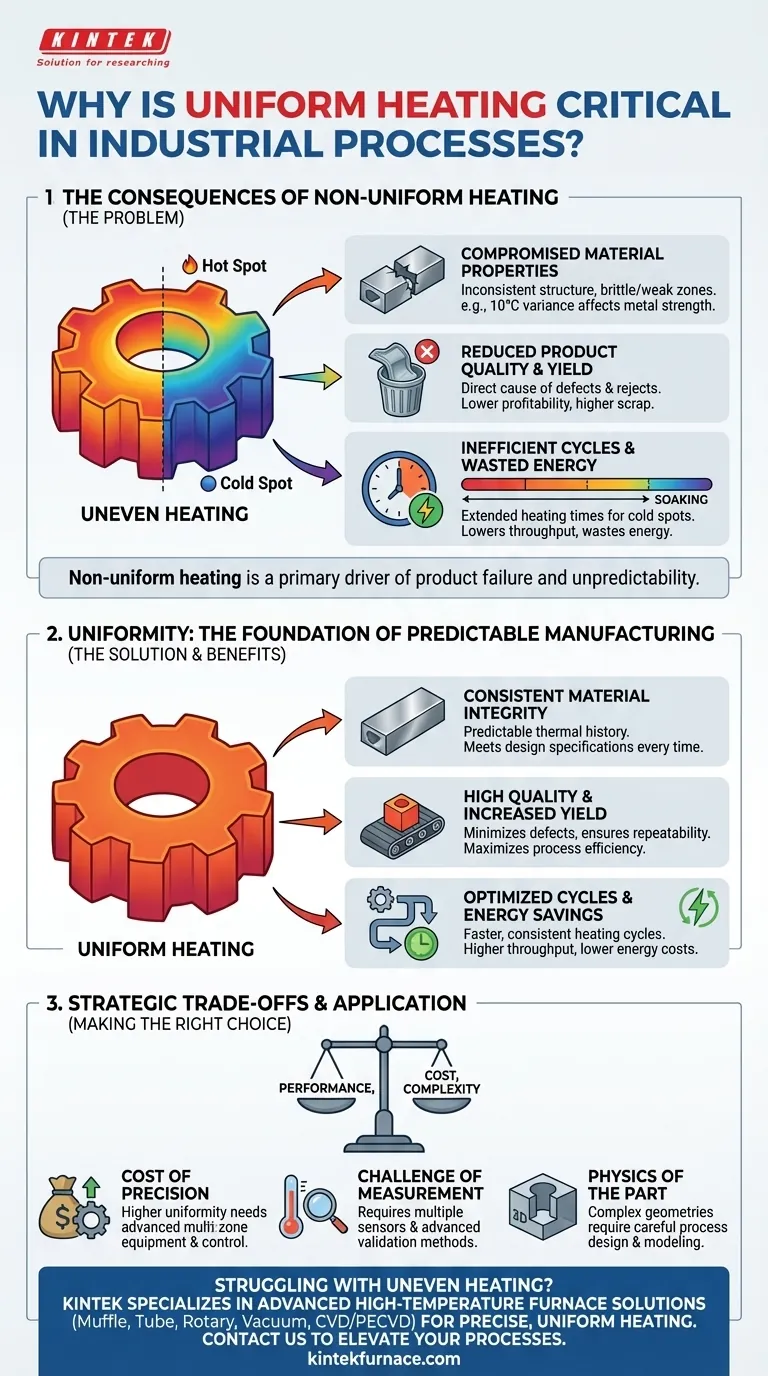

Le conseguenze dei gradienti termici

L'obiettivo di qualsiasi processo di riscaldamento industriale è indurre un cambiamento fisico o chimico specifico. Quando il calore viene applicato in modo non uniforme, tale cambiamento avviene a velocità diverse in posizioni diverse, creando una cascata di problemi.

Proprietà dei materiali compromesse

La struttura fisica di un materiale è spesso definita dalla sua storia termica. I punti caldi e i punti freddi creano incoerenze che indeboliscono permanentemente il prodotto finale.

Nel trattamento termico dei metalli, ad esempio, una variazione di 10°C può fare la differenza tra un pezzo resistente e duttile e uno fragile. Un punto freddo potrebbe non subire la trasformazione di fase richiesta, creando un'area morbida che cederà sotto sforzo.

Riduzione della qualità del prodotto e della resa

Il riscaldamento incostante è una causa diretta di scarto dei pezzi. Ciò ha un impatto significativo sulla resa di processo e sulla redditività.

Un esempio comune è nei materiali plastici o compositi, dove una polimerizzazione non uniforme può portare a deformazioni, stress interni o imperfezioni superficiali. Ogni pezzo deformato è uno scarto, che spreca materiale, energia e tempo macchina.

Cicli inefficienti e spreco di energia

Per compensare un punto freddo noto, gli operatori sono spesso costretti ad allungare il tempo del ciclo di riscaldamento, una pratica nota come "mantenimento" (soaking). L'obiettivo è dare al punto più freddo il tempo sufficiente per raggiungere la temperatura target.

Questo approccio è profondamente inefficiente. Costringe il resto del lotto a essere mantenuto in temperatura più a lungo del necessario, sprecando una notevole quantità di energia e riducendo la produttività complessiva dell'apparecchiatura.

Dove l'uniformità non è negoziabile

Sebbene importante ovunque, l'uniformità termica è la variabile singolarmente più critica in molti settori ad alta precisione. Il successo o il fallimento dell'intera operazione dipende da essa.

Produzione di semiconduttori

Durante la lavorazione dei wafer, vengono eseguite centinaia di passaggi delicati come la deposizione e l'incisione (etching). Le prestazioni dei microchip risultanti sono direttamente collegate all'uniformità della temperatura sull'intero wafer di silicio, spesso con tolleranze inferiori a ±1°C.

Componenti aerospaziali e medicali

Per componenti critici come pale di turbine o impianti medici, il cedimento del materiale non è un'opzione. Un trattamento termico uniforme assicura una struttura cristallina e una resistenza coerenti, garantendo che il pezzo funzioni come progettato in condizioni estreme e soddisfi rigorosi standard di sicurezza.

Processi di polimerizzazione e rivestimento

Dalla vernice di un'automobile al legante adesivo di un'ala composita, il processo di polimerizzazione deve essere uniforme. Una polimerizzazione incompleta in una zona porta a un punto debole, rischiando delaminazione, corrosione o cedimento strutturale durante la vita utile del prodotto.

Comprendere i compromessi

Raggiungere la perfetta uniformità termica è una sfida ingegneristica che comporta il bilanciamento tra prestazioni, costo e complessità. Non si tratta semplicemente di aumentare il calore.

Il costo della precisione

Una maggiore uniformità richiede attrezzature più avanzate. Queste possono includere riscaldatori multizona per un controllo indipendente, ventole a convezione ad alta velocità per una migliore distribuzione del calore, o controllori PID e sensori più sofisticati. Questo investimento iniziale può essere considerevole.

La sfida della misurazione

Non si può controllare ciò che non si può misurare. Verificare l'uniformità richiede la presenza di termocoppie multiple posizionate all'interno del prodotto o dello spazio di lavoro, oppure metodi senza contatto come l'imaging termico. Ciò aggiunge complessità alla configurazione e alla convalida del processo.

La fisica del pezzo

La geometria del prodotto stesso può giocare contro. Forme complesse con sezioni spesse e sottili si riscalderanno naturalmente a velocità diverse a causa della conduzione termica. Superare questo richiede un'attenta progettazione del processo e una modellazione avanzata.

Fare la scelta giusta per il tuo obiettivo

La valutazione delle esigenze di riscaldamento del tuo processo dovrebbe essere guidata dall'obiettivo finale. Utilizza questi principi per guidare le tue decisioni sull'attrezzatura e sulla progettazione del processo.

- Se la tua attenzione principale è la massima qualità e coerenza del prodotto: Investi in un controllo del riscaldamento multizona e in un pacchetto completo di sensori o di imaging termico per eliminare attivamente i gradienti di temperatura.

- Se la tua attenzione principale è massimizzare la produttività e l'efficienza energetica: Dai priorità ai sistemi con meccanismi di trasferimento del calore superiori, come la convezione ad alto flusso, per ridurre i tempi di ciclo ed eliminare i periodi di "mantenimento" dispendiosi.

- Se la tua attenzione principale è il controllo dei costi su un nuovo processo: Inizia con la modellazione termica e la simulazione per comprendere il profilo di riscaldamento naturale del tuo pezzo e determinare il livello minimo richiesto di uniformità per soddisfare le specifiche, evitando l'eccessiva ingegnerizzazione.

In definitiva, padroneggiare il riscaldamento uniforme trasforma una variabile critica del processo in una costante affidabile e prevedibile.

Tabella riassuntiva:

| Aspetto | Impatto del riscaldamento uniforme |

|---|---|

| Proprietà dei materiali | Previene punti caldi/freddi, garantendo resistenza costante ed evitando fragilità |

| Qualità del prodotto | Riduce gli scarti, le deformazioni e i difetti per una maggiore resa |

| Efficienza del processo | Elimina lo spreco di energia dovuto a cicli prolungati, migliorando la produttività |

| Settori chiave | Critico nei semiconduttori, nell'aerospaziale e nei processi di polimerizzazione per la precisione |

Hai problemi con il riscaldamento non uniforme nel tuo laboratorio? Noi di KINTEK siamo specializzati in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze specifiche. Sfruttando eccezionali capacità di R&S e produzione interna, la nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD — è progettata per fornire un riscaldamento preciso e uniforme che migliora i risultati sperimentali e aumenta l'efficienza. La nostra solida capacità di personalizzazione profonda garantisce che possiamo soddisfare le tue specifiche esigenze, aiutandoti a ottenere risultati coerenti e a ridurre gli sprechi. Non lasciare che le incongruenze termiche ti frenino: contattaci oggi per discutere come KINTEK può elevare i tuoi processi industriali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura