Nelle operazioni dei forni, il monitoraggio continuo della temperatura e dell'atmosfera non è semplicemente una pratica ottimale; è fondamentale per la sicurezza, la qualità e l'efficienza operativa. Questa vigilanza costante consente agli operatori di rilevare e correggere immediatamente le anomalie, prevenendo guasti catastrofici come miscele di gas esplosive, riscaldamento non uniforme o degrado del materiale. Ciò garantisce sia un ambiente di lavoro sicuro sia i risultati costanti e di alta qualità richiesti dai moderni processi di trattamento termico.

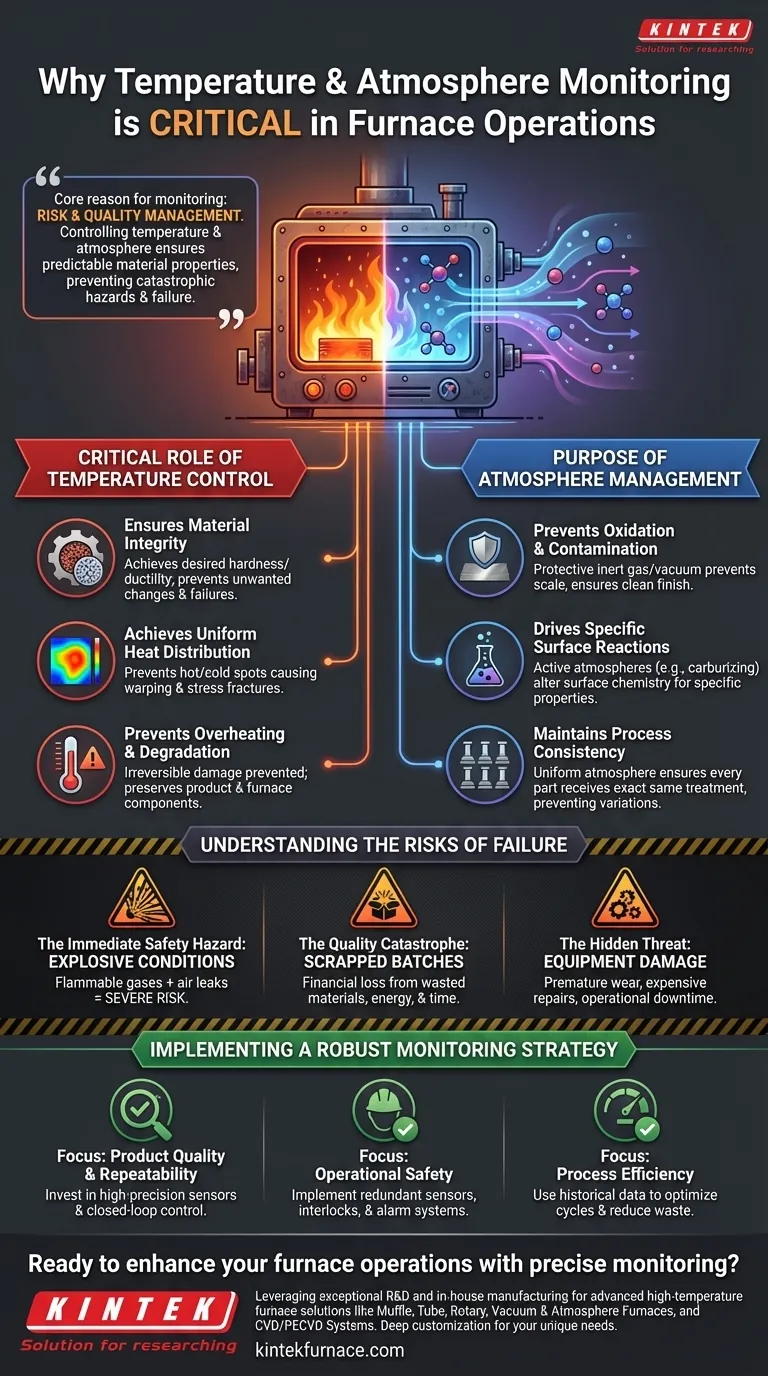

La ragione principale del monitoraggio è la gestione del rischio e della qualità. La temperatura e l'atmosfera sono le due variabili più potenti nel trattamento termico; controllarle garantisce proprietà prevedibili del materiale, mentre non farlo invita a gravi rischi per la sicurezza e fallimenti del prodotto.

Il Ruolo Critico del Controllo della Temperatura

Un controllo preciso della temperatura è il fondamento di qualsiasi processo di trattamento termico di successo. Anche lievi deviazioni possono avere conseguenze significative e costose per il prodotto finale.

Garantire l'Integrità del Materiale

L'obiettivo primario del trattamento termico è alterare la microstruttura di un materiale per ottenere le proprietà desiderate come durezza o duttilità. La stabilità della temperatura è fondamentale, poiché anche piccole fluttuazioni possono causare cambiamenti indesiderati, portando a componenti incoerenti o difettosi. La ripetibilità è possibile solo con un controllo costante della temperatura.

Ottenere una Distribuzione Uniforme del Calore

L'atmosfera del forno stessa agisce come conduttore termico. Un controllo adeguato assicura che questo mezzo gassoso distribuisca il calore uniformemente attraverso la camera. Ciò previene punti caldi o freddi che possono causare deformazioni, fratture da stress o proprietà del materiale non uniformi all'interno di un singolo lotto.

Prevenire il Surriscaldamento e il Degrado

Superare la temperatura target può danneggiare o degradare irreversibilmente i materiali. Un monitoraggio preciso, unito a limiti di sicurezza e allarmi, previene il surriscaldamento, preservando l'integrità del prodotto e proteggendo i componenti interni del forno dai danni.

Lo Scopo della Gestione dell'Atmosfera

L'ambiente gassoso all'interno di un forno è una componente attiva del processo. Può essere protettivo, reattivo o semplicemente un mezzo per il trasferimento di calore, e la sua composizione deve essere gestita attentamente.

Prevenire Ossidazione e Contaminazione

Il ruolo più comune di un'atmosfera di forno è quello di essere protettiva. Sostituendo l'ossigeno con un gas inerte come l'azoto o creando un vuoto, impedisce la formazione di scaglie e ossidi sulla superficie del materiale, garantendo una finitura pulita e preservando le dimensioni del pezzo.

Guidare Reazioni Superficiali Specifiche

Le atmosfere possono anche essere attive, introducendo deliberatamente elementi per alterare la superficie di un materiale. Processi come la carburazione utilizzano un'atmosfera ricca di carbonio per indurire la superficie dell'acciaio. La concentrazione precisa dei gas è fondamentale per ottenere la chimica superficiale specificata.

Mantenere la Coerenza del Processo

Un'atmosfera uniforme è essenziale per garantire che ogni pezzo all'interno del forno riceva esattamente lo stesso trattamento. Un flusso di gas o una composizione incoerenti possono portare a problemi localizzati, come una concentrazione di carbonio non uniforme, con conseguenti variazioni inaccettabili nel lotto di prodotti.

Comprendere i Rischi di Fallimento

La mancata osservanza e il controllo di queste variabili non è un problema operativo minore; è una strada diretta verso significativi rischi per la sicurezza e finanziari.

Il Pericolo Immediato per la Sicurezza: Condizioni Esplosive

Molte atmosfere controllate utilizzano gas infiammabili o combustibili come l'idrogeno. Se la miscela di gas non viene mantenuta con precisione o se l'aria (ossigeno) viene lasciata penetrare nel forno, si può creare un ambiente esplosivo, ponendo un grave rischio per il personale e le attrezzature.

La Catastrofe Qualitativa: Lotti Scartati

Una deviazione nella temperatura o nell'atmosfera può rovinare un intero lotto di produzione. La perdita finanziaria dovuta a materiali scartati, energia sprecata e tempo di produzione perso può essere immensa. Senza monitoraggio, la causa del guasto può essere difficile da diagnosticare, portando a problemi ripetuti.

La Minaccia Nascosta: Danni alle Apparecchiature

Reazioni atmosferiche incontrollate o cicli di temperatura estremi possono causare usura precoce e danni ai componenti interni del forno, come elementi riscaldanti e isolamento. Ciò comporta costose manutenzioni non pianificate e tempi di inattività operativi significativi.

Implementazione di una Strategia di Monitoraggio Robusta

Il tuo approccio al monitoraggio dovrebbe essere direttamente allineato con i tuoi obiettivi operativi primari. L'implementazione di una strategia robusta implica più del semplice installare sensori; richiede una chiara comprensione delle tue priorità.

- Se il tuo focus principale è la qualità del prodotto e la ripetibilità: Investi in sensori ad alta precisione e sistemi di controllo ad anello chiuso per ridurre al minimo le fluttuazioni di temperatura e atmosfera.

- Se il tuo focus principale è la sicurezza operativa: Implementa sensori ridondanti, interblocchi automatici e chiari sistemi di allarme per rilevare e mitigare immediatamente le condizioni pericolose.

- Se il tuo focus principale è l'efficienza del processo: Utilizza i dati di monitoraggio storici per ottimizzare i tempi del ciclo, il consumo di gas e l'uso dell'energia, riducendo gli sprechi senza compromettere i risultati.

In definitiva, trattare i dati di temperatura e atmosfera come un bene critico ti consente di trasformare le operazioni dei forni da un'arte variabile a una scienza prevedibile.

Tabella Riassuntiva:

| Aspetto | Punti Chiave |

|---|---|

| Controllo della Temperatura | Garantisce l'integrità del materiale, riscaldamento uniforme, previene il surriscaldamento e il degrado |

| Gestione dell'Atmosfera | Previene l'ossidazione, guida le reazioni superficiali, mantiene la coerenza del processo |

| Rischi di Fallimento | Condizioni esplosive, lotti scartati, danni alle apparecchiature |

| Strategia di Monitoraggio | Focus su qualità, sicurezza o efficienza con sensori e sistemi personalizzati |

Pronto a migliorare le operazioni del tuo forno con un monitoraggio preciso? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a gas controllato e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche per una sicurezza, qualità ed efficienza superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas