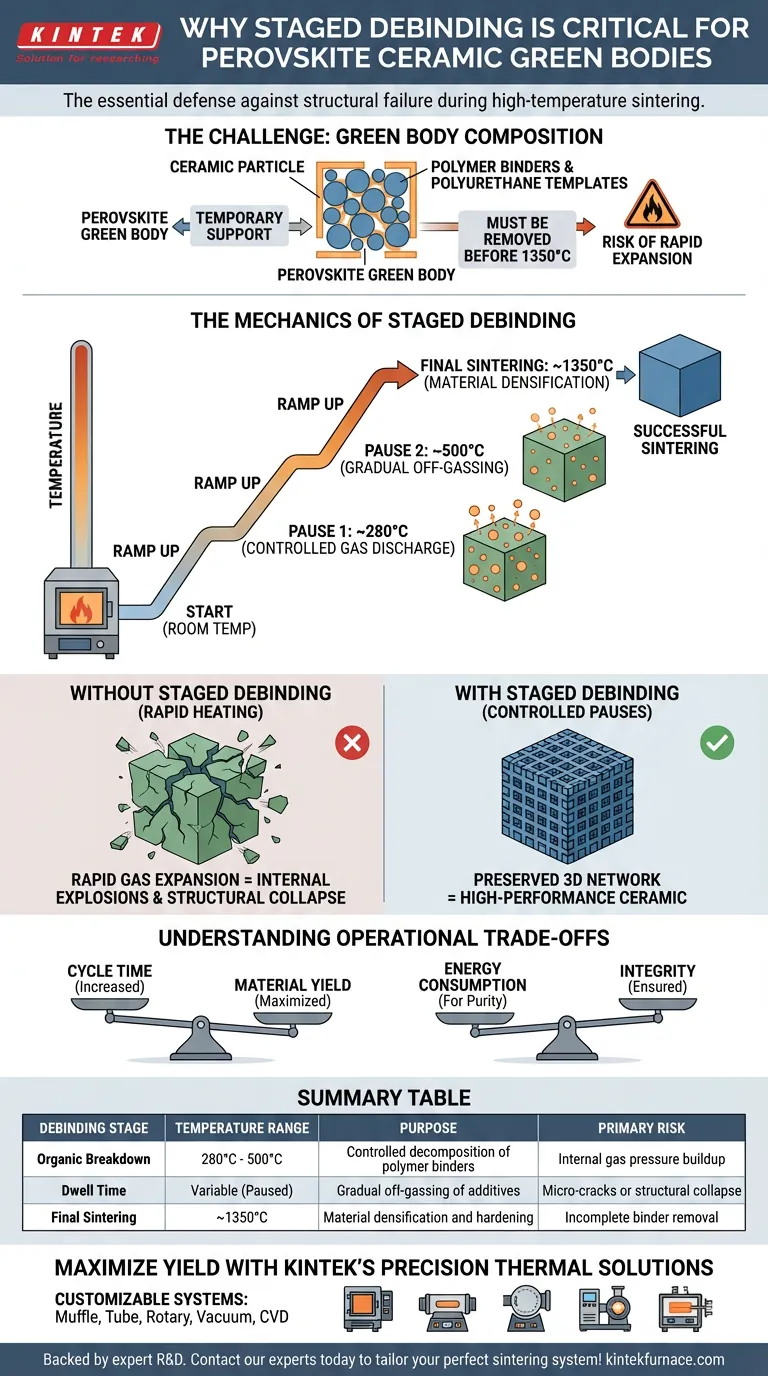

La sbavatura a stadi è il meccanismo di difesa critico contro il cedimento strutturale durante la lavorazione dei corpi verdi ceramici a perovskite. Poiché questi materiali contengono quantità significative di leganti polimerici e stampi in poliuretano, riscaldarli direttamente a temperature di sinterizzazione elevate senza pause causerebbe una rapida espansione dei gas, portando al collasso o alla fessurazione della struttura interna del materiale.

Implementando un profilo di riscaldamento a stadi, si consente agli additivi organici di decomporsi ed uscire gradualmente dal materiale. Questo rilascio controllato previene l'accumulo di pressione interna, preservando la delicata rete tridimensionale della ceramica prima che raggiunga la densificazione finale.

La Sfida della Composizione del Corpo Verde

Il Ruolo degli Additivi Organici

I corpi verdi a perovskite non sono composti esclusivamente da materiale ceramico prima della cottura. Si basano su una matrice strutturale costituita da leganti polimerici e stampi in poliuretano.

Supporto Temporaneo, Rischio Permanente

Questi componenti organici sono essenziali per la sagomatura del corpo verde, ma diventano un rischio ad alte temperature. Devono essere completamente rimossi prima che il materiale raggiunga la sua temperatura di sinterizzazione finale di 1350 °C.

La Meccanica della Sbavatura a Stadi

Mirare a Punti di Decomposizione Specifici

Il processo di sbavatura non è una rampa lineare; è una serie di pause calcolate. Il forno è programmato per mantenere la temperatura a intervalli specifici, tipicamente intorno a 280 °C e 500 °C.

Scarico Controllato dei Gas

Questi specifici plateau di temperatura corrispondono alle caratteristiche di decomposizione dei leganti. Mantenendo la temperatura a questi livelli, la materia organica si decompone lentamente anziché trasformarsi istantaneamente in gas.

Prevenire il Cedimento Strutturale

Il Pericolo di Rapida Espansione

Se la temperatura aumenta troppo rapidamente, il materiale organico solido si converte in gas a una velocità incontrollabile. Ciò crea una massiccia pressione interna all'interno del corpo ceramico.

Preservare la Rete 3D

Questo rapido rilascio di gas agisce come una serie di esplosioni interne. Senza la sbavatura a stadi, questa pressione causa la fessurazione o il collasso totale della struttura a rete tridimensionale.

Comprendere i Compromessi Operativi

Tempo Ciclo vs. Resa del Materiale

L'implementazione della sbavatura a stadi aumenta significativamente il tempo totale richiesto per un ciclo di sinterizzazione. Si scambia la velocità del processo con la sopravvivenza del materiale; saltare queste fasi per risparmiare tempo porta quasi invariabilmente a un lotto sprecato.

Consumo Energetico vs. Integrità

Mantenere il forno a 280 °C e 500 °C richiede un dispendio energetico senza densificare la ceramica. Tuttavia, questa energia "sprecata" è il costo necessario per garantire che il corpo verde sia puro e stabile abbastanza da resistere alla rampa finale a 1350 °C.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la produzione di successo di ceramiche a perovskite, è necessario adattare il profilo termico alla chimica dei tuoi leganti.

- Se il tuo obiettivo principale è massimizzare la resa: Estendi i tempi di permanenza a 280 °C e 500 °C per garantire che anche le sezioni spesse del corpo verde abbiano completamente espulso i gas.

- Se il tuo obiettivo principale è l'ottimizzazione del ciclo: Sperimenta per trovare il tempo di permanenza minimo richiesto in queste fasi, ma non eliminare mai completamente le pause.

Una fase di preriscaldamento paziente e controllata con precisione fa la differenza tra una ceramica ad alte prestazioni e un cumulo di frammenti rotti.

Tabella Riassuntiva:

| Fase di Sbavatura | Intervallo di Temperatura | Scopo | Rischio Primario |

|---|---|---|---|

| Decomposizione Organica | 280°C - 500°C | Decomposizione controllata dei leganti polimerici | Accumulo di pressione interna dei gas |

| Tempo di Permanenza | Variabile (Pausa) | Espulsione graduale degli additivi | Micro-crepe o collasso strutturale |

| Sinterizzazione Finale | ~1350°C | Densificazione e indurimento del materiale | Rimozione incompleta del legante |

Massimizza la resa del tuo materiale e l'integrità strutturale con le soluzioni termiche di precisione di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD personalizzabili, progettati per gestire i delicati profili di riscaldamento a stadi richiesti per le ceramiche a perovskite. Sia che tu necessiti di un controllo atmosferico preciso o di configurazioni speciali di forni ad alta temperatura, il nostro team garantisce che il tuo laboratorio ottenga risultati superiori. Contatta i nostri esperti oggi stesso per personalizzare il sistema di sinterizzazione perfetto per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è la funzione di un forno di essiccazione ad aria forzata da laboratorio nel pretrattamento dei rifiuti di frutta? Garantire rese di carbonio superiori

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni

- Perché il rapporto vapore/carbonio (S/C) deve essere controllato rigorosamente? Proteggi il tuo catalizzatore di reforming e il tuo processo

- Perché il controllo preciso della velocità di temperatura in un forno di sinterizzazione è vitale per la produzione di compositi ceramico-zaffiro?

- Come contribuisce un forno a resistenza alla preparazione dell'interfaccia bimetallica Al/Cu? Expert Thermal Solutions

- Qual è lo scopo del trattamento termico ad alta temperatura per i film sottili di BSnO? Aumentare la sensibilità del dispositivo

- Qual è lo scopo dei sistemi di sputtering sottovuoto per gli elettrodi dei dispositivi aptici? Ottenere depositi metallici ad alta precisione

- Importanza del Posizionamento di NaH2PO2 nella Fosforizzazione V-Ni3S2/NF: Garantire un Dopaggio Uniforme 3D