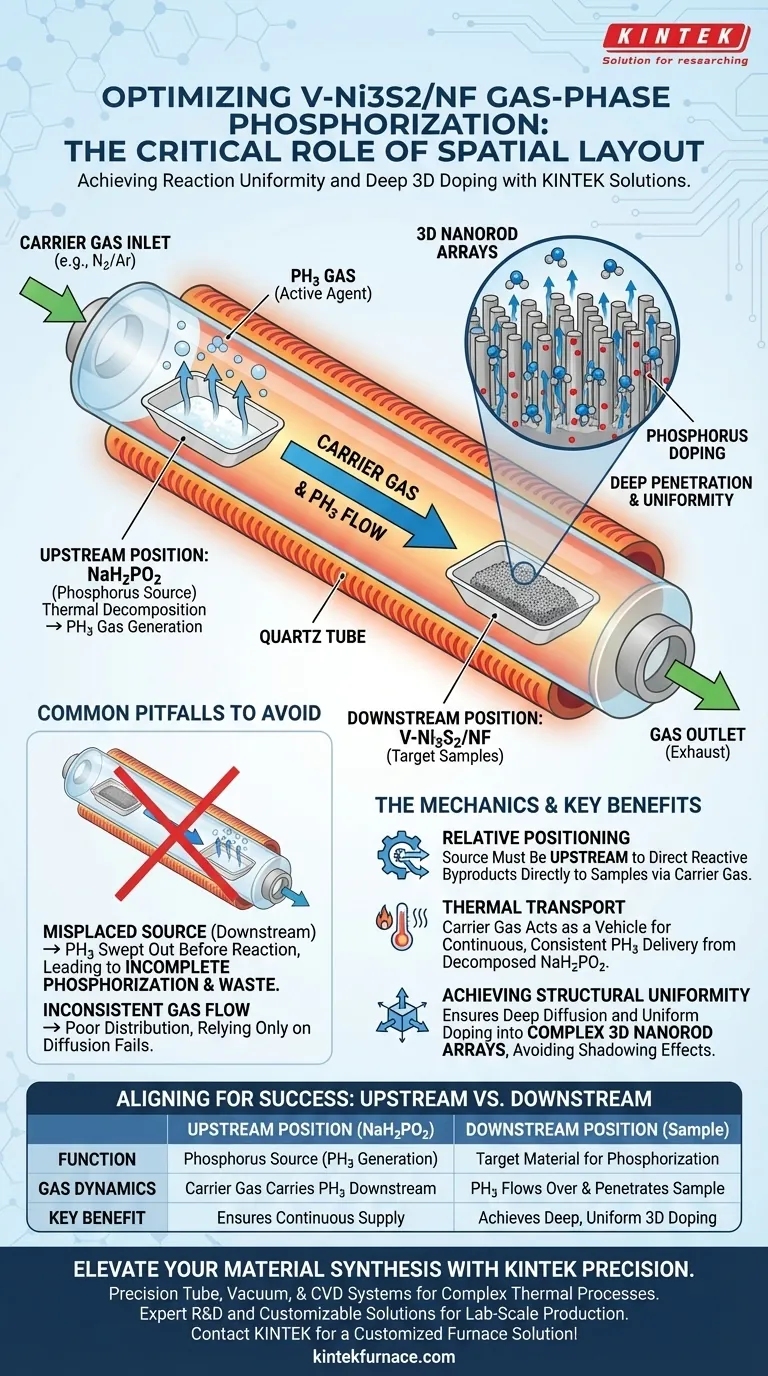

Il layout spaziale è fondamentale per ottenere l'uniformità della reazione. Nello specifico, posizionare l'ipofosfito di sodio (NaH2PO2) nella posizione a monte del crogiolo di porcellana è necessario per dirigere correttamente i prodotti della decomposizione termica. Questa disposizione consente al gas di trasporto di trasportare il fosfina (PH3) risultante a valle, assicurando che fluisca direttamente sopra i precursori V-Ni3S2/NF.

Il posizionamento a monte della fonte di fosforo è il fattore determinante che garantisce la penetrazione profonda e la distribuzione uniforme degli atomi di fosforo in tutti i complessi array di nanorod tridimensionali.

La Meccanica della Fosforizzazione in Fase Gassosa

Il Ruolo del Posizionamento Relativo

Il successo del processo di ricottura dipende dalla relazione tra la direzione del flusso di gas e il posizionamento del materiale.

Poiché il gas di trasporto fluisce dall'ingresso all'uscita, il materiale sorgente (NaH2PO2) deve essere posizionato a monte rispetto al campione target.

Ciò garantisce che, mentre la sorgente si decompone, i sottoprodotti reattivi vengano spinti immediatamente verso i precursori metallici anziché allontanarsene.

Decomposizione Termica e Trasporto

Durante il processo di ricottura nel forno tubolare, l'ipofosfito di sodio subisce decomposizione termica per produrre gas fosfina (PH3).

Questo gas è l'agente fosforizzante attivo.

Posizionando la sorgente a monte, il gas di trasporto agisce come veicolo di trasporto, fornendo un flusso continuo e costante di PH3 ai campioni V-Ni3S2/NF situati a valle.

Ottenere l'Uniformità Strutturale

Penetrazione Profonda

L'obiettivo principale di questo layout spaziale è facilitare la penetrazione profonda dei reagenti.

La semplice esposizione della superficie è insufficiente per materiali ad alte prestazioni; il fosforo deve integrarsi a fondo nel materiale.

Il flusso diretto di PH3 assicura che gli atomi di fosforo possano diffondersi in profondità nel substrato piuttosto che rivestire semplicemente l'esterno.

Uniformità negli Array 3D

I campioni V-Ni3S2/NF sono caratterizzati da array di nanorod tridimensionali.

Queste geometrie complesse sono difficili da dopare uniformemente senza un flusso di gas costante.

La configurazione a monte assicura che il gas fosfina permei l'intera struttura dell'array, prevenendo un drogaggio non uniforme o effetti di "ombreggiatura" in cui parti dei nanorod rimangono non reagite.

Errori Comuni da Evitare

Materiale Sorgente Mal Posizionato

Se l'ipofosfito di sodio viene posizionato a valle o parallelamente ai campioni, il gas di trasporto spingerà il gas PH3 fuori dal forno prima che reagisca.

Ciò porta a una fosforizzazione incompleta e a un notevole spreco di materiale precursore.

Flusso di Gas Incoerente

Sebbene il posizionamento sia fondamentale, il gas di trasporto deve fluire per facilitare il trasporto.

Affidarsi esclusivamente alla diffusione senza il trasporto del gas di trasporto fornito dalla configurazione a monte probabilmente risulterebbe in una distribuzione scarsa.

La logica "a monte" fallisce se il gas di trasporto non sposta efficacemente i prodotti di decomposizione attraverso la zona del campione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo di V-Ni3S2/NF, devi allineare la tua configurazione con la dinamica del flusso del tuo forno.

- Se il tuo obiettivo principale è la completezza della reazione: Assicurati che il NaH2PO2 sia rigorosamente a monte in modo che l'intero volume di PH3 generato passi sopra il campione.

- Se il tuo obiettivo principale è l'integrità strutturale: Utilizza questo layout per garantire che gli array di nanorod 3D ricevano un drogaggio uniforme senza difetti di gradiente.

Un corretto allineamento spaziale trasforma un semplice processo di ricottura in una tecnica di drogaggio di precisione per nanostrutture complesse.

Tabella Riassuntiva:

| Fattore | Posizione a Monte (NaH2PO2) | Posizione a Valle (Campione) |

|---|---|---|

| Funzione | Fonte di fosforo (generazione PH3) | Materiale target per la fosforizzazione |

| Dinamica dei Gas | Il gas di trasporto porta il PH3 a valle | Il gas PH3 fluisce sopra e penetra nel campione |

| Beneficio Chiave | Garantisce un apporto continuo di reagente | Ottiene un drogaggio 3D profondo e uniforme |

| Rischio di Errore | Se a valle, il PH3 viene perso allo scarico | Se a monte, si verifica una reazione incompleta |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere una fosforizzazione uniforme in fase gassosa richiede più di un semplice corretto layout spaziale; richiede un forno con controllo preciso della temperatura e flusso di gas stabile. KINTEK fornisce sistemi leader del settore di forni tubolari, sottovuoto e CVD progettati per complessi processi di decomposizione termica come la fosforizzazione basata su NaH2PO2.

Supportati da R&S e produzione esperte, i nostri sistemi sono personalizzabili per soddisfare le esigenze uniche della produzione di array di nanorod 3D su scala di laboratorio. Garantisci penetrazione profonda e integrità strutturale nei tuoi campioni ogni volta.

Pronto a ottimizzare i tuoi processi di laboratorio ad alta temperatura? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Kyeongseok Min, Sung‐Hyeon Baeck. Unveiling the Role of V and P Dual‐Doping in Ni<sub>3</sub>S<sub>2</sub> Nanorods: Enhancing Bifunctional Electrocatalytic Activities for Anion Exchange Membrane Water Electrolysis. DOI: 10.1002/sstr.202500217

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è lo scopo del preriscaldamento degli stampi metallici? Migliorare la fluidità e la qualità nella pressofusione di alluminio-litio

- Qual è lo scopo di impostare un forno di essiccazione industriale a 70°C per il fango? Preservare i volatili e ottimizzare il pretrattamento

- In che modo un sistema di reazione ad alta precisione aiuta la ricerca sul CLR del metano? Sblocca approfondimenti avanzati sul syngas

- Perché un forno di essiccazione è preferito per la pulizia post-trattamento del carbone attivo? Proteggi la struttura del tuo materiale

- Perché è necessario un forno a essiccazione rapida per il pretrattamento dei pellet di cromite? Prevenire cedimenti strutturali e crepe da vapore

- Perché il controllo preciso della temperatura è fondamentale per l'essiccazione dei film di nanotubi di carbonio? Raggiungi una stabilità termica perfetta di 80°C

- Come migliora un forno programmabile ad alta temperatura il controllo delle velocità di raffreddamento? Migliorare l'integrità dei pezzi ceramici

- Quali problemi di processo vengono affrontati utilizzando un modello di forno a trave mobile? Risolvere le sfide dello stress termico delle lastre laminate