In sostanza, il carburo di silicio viene utilizzato in ambienti industriali difficili perché offre una rara combinazione di eccezionale resistenza chimica e la capacità di mantenere l'integrità strutturale a temperature estremamente elevate, superando di gran lunga i limiti di molte leghe metalliche specializzate.

Il carburo di silicio non è solo un sostituto del metallo; è una soluzione per condizioni operative in cui i metalli falliscono fondamentalmente. Eccelle in ambienti in cui il calore estremo e la corrosione chimica aggressiva si verificano contemporaneamente, rendendolo indispensabile per processi industriali specifici e di alto valore.

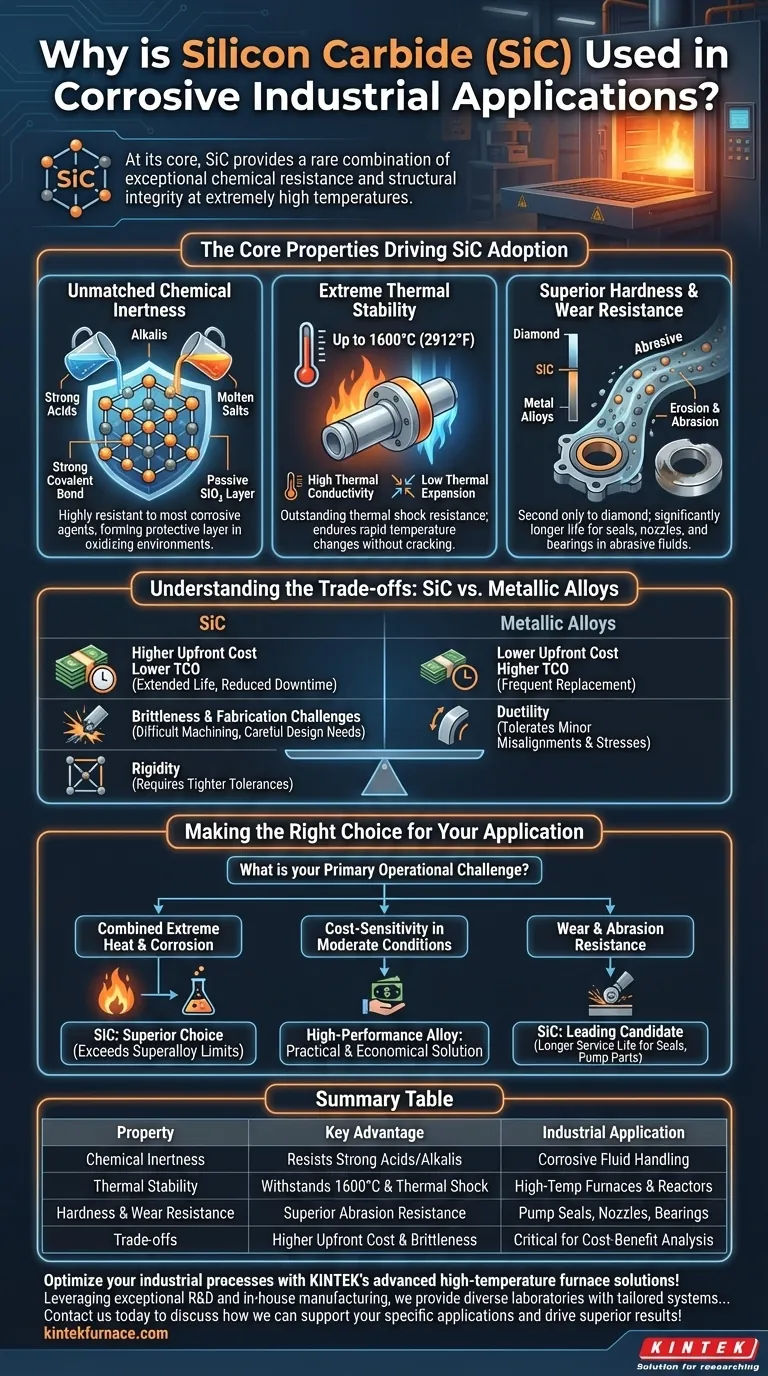

Le Proprietà Fondamentali che Guidano l'Adozione del SiC

Per capire perché il carburo di silicio (SiC) viene specificato per questi ruoli esigenti, dobbiamo esaminare le sue proprietà fondamentali del materiale. Non è solo una caratteristica, ma la combinazione di diverse, che lo rende così prezioso.

Inerzia Chimica Ineguagliabile

La ragione principale del suo utilizzo in ambienti corrosivi è la sua notevole stabilità chimica. Il potente legame covalente tra gli atomi di silicio e carbonio è incredibilmente forte e difficile da rompere per gli agenti corrosivi.

Ciò rende il SiC altamente resistente a quasi tutti gli acidi forti, agli alcali e ai sali fusi, anche a temperature elevate. In molti ambienti ossidanti, forma anche uno strato passivo protettivo di biossido di silicio (SiO₂), che protegge ulteriormente il materiale sottostante dall'attacco chimico.

Stabilità Termica Estrema

Il carburo di silicio offre prestazioni eccezionali sotto calore intenso, con alcuni gradi in grado di operare all'aria a temperature fino a 1600°C (2912°F).

Oltre a resistere semplicemente al calore, possiede un'elevata conducibilità termica e una bassa espansione termica. Questa combinazione fornisce una resistenza eccezionale allo shock termico, il che significa che può sopportare rapidi cambiamenti di temperatura senza fratturarsi, un punto di guasto comune per molti altri materiali ceramici.

Durezza Superiore e Resistenza all'Usura

In molti processi industriali, la corrosione è accompagnata da erosione e abrasione dovute al flusso di liquidi, fanghi o gas. Il carburo di silicio è uno dei materiali commercialmente disponibili più duri, secondo solo al diamante.

Questa estrema durezza si traduce direttamente in una resistenza all'usura superiore. Componenti come guarnizioni per pompe, ugelli, cuscinetti e parti di valvole realizzati in SiC durano significativamente più a lungo delle loro controparti metalliche nelle applicazioni abrasive di movimentazione dei fluidi.

Comprendere i Compromessi: SiC rispetto alle Leghe Metalliche

Sebbene il carburo di silicio presenti chiari vantaggi, non è una soluzione universale. Un consulente fidato deve valutare i suoi benefici rispetto ai suoi limiti pratici, in particolare se confrontato con leghe ad alte prestazioni come nichel-cromo.

Il Fattore Costo

La produzione di carburo di silicio ad alta purezza è un processo complesso e ad alta intensità energetica. Ciò comporta un costo iniziale del materiale significativamente più elevato rispetto alla maggior parte delle leghe metalliche.

Tuttavia, un'analisi corretta deve considerare il Costo Totale di Proprietà (TCO). La maggiore durata di servizio e la riduzione dei tempi di inattività forniti dai componenti in SiC possono spesso giustificare l'investimento iniziale in applicazioni critiche.

Fragilità e Sfide di Fabbricazione

Come la maggior parte delle ceramiche avanzate, il carburo di silicio è un materiale fragile. A differenza dei metalli, che si piegano e si deformano sotto stress (duttilità), il SiC si frattura catastroficamente se sottoposto a un impatto improvviso o a un carico di trazione eccessivo.

Questa fragilità, unita alla sua estrema durezza, lo rende anche molto difficile e costoso da lavorare in forme complesse. Ciò aumenta il costo finale del componente e richiede attente considerazioni progettuali per evitare concentrazioni di stress.

I Limiti della "Flessibilità"

Quando i riferimenti menzionano che il SiC è meno "flessibile in termini di temperatura" rispetto alle leghe, spesso si riferiscono a questa mancanza di duttilità. I componenti metallici possono spesso tollerare lievi disallineamenti, vibrazioni e stress termici deformandosi leggermente.

Un sistema progettato con componenti in carburo di silicio deve essere ingegnerizzato con tolleranze molto più strette per tenere conto della rigidità del materiale e prevenire guasti meccanici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del materiale corretto richiede una chiara comprensione della tua sfida operativa principale. Non esiste un unico materiale "migliore", ma solo quello più appropriato per il lavoro.

- Se la tua attenzione principale è sul calore estremo combinato con la corrosione: Il carburo di silicio è la scelta superiore, poiché opera in condizioni in cui anche le superleghe si degradano.

- Se la tua attenzione principale è la sensibilità al costo in condizioni moderate: Una lega nichel-cromo ad alte prestazioni è spesso la soluzione più pratica ed economica.

- Se la tua attenzione principale è la resistenza all'usura e all'abrasione: Il carburo di silicio è un candidato di spicco per componenti come guarnizioni, ugelli e parti di pompe, offrendo una vita utile molto più lunga rispetto agli acciai temprati o alle leghe.

Scegliere il materiale giusto significa abbinare il suo profilo unico all'intero spettro delle tue esigenze operative.

Tabella Riassuntiva:

| Proprietà | Vantaggio Chiave | Applicazione Industriale |

|---|---|---|

| Inerzia Chimica | Resiste ad acidi forti, alcali e sali fusi | Sistemi di movimentazione fluidi corrosivi |

| Stabilità Termica | Resiste fino a 1600°C e shock termico | Forni e reattori ad alta temperatura |

| Durezza e Resistenza all'Usura | Resistenza superiore all'abrasione, seconda solo al diamante | Guarnizioni per pompe, ugelli e cuscinetti |

| Compromessi | Costo iniziale più elevato e fragilità rispetto alle leghe | Critico per l'analisi costi-benefici in condizioni difficili |

Ottimizza i tuoi processi industriali con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi personalizzati come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la durata e l'efficienza negli ambienti corrosivi. Contattaci oggi stesso per discutere come possiamo supportare le tue applicazioni specifiche e guidare risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata