I forni di essiccazione sottovuoto offrono prestazioni superiori sfruttando la pressione ridotta per abbassare il punto di ebollizione dei solventi. Ciò consente alle polveri di MoS2/C di asciugarsi completamente a temperature significativamente più basse, il che previene l'ossidazione e la degradazione termica spesso causate dal calore elevato dei forni elettrici standard. Inoltre, l'ambiente sottovuoto esercita una pressione negativa che estrae attivamente i liquidi residui dai pori delle particelle, prevenendo la grave agglomerazione dura che compromette la disperdibilità del materiale.

Disaccoppiando l'efficienza di essiccazione dalle alte temperature, i forni sottovuoto preservano la stabilità chimica e la nanostruttura delle polveri di MoS2/C, mentre l'essiccazione termica standard rischia di alterare le proprietà fondamentali del materiale attraverso l'ossidazione e lo stress capillare.

La meccanica della conservazione a bassa temperatura

Abbassamento del punto di ebollizione

I forni elettrici standard si basano sulla pressione atmosferica, richiedendo alte temperature per far evaporare i solventi.

Un forno sottovuoto riduce la pressione interna della camera. Questa diminuzione della pressione abbassa significativamente il punto di ebollizione dell'acqua e di altri solventi, consentendo la volatilizzazione a temperature molto più basse (ad esempio, 60 °C).

Prevenire la degradazione termica

MoS2/C è un materiale composito che può degradarsi o cambiare chimicamente se esposto a calore eccessivo.

Operando a temperature più basse, l'essiccazione sottovuoto previene lo stress termico che potrebbe danneggiare la matrice di carbonio o alterare la struttura cristallina del disolfuro di molibdeno (MoS2).

Eliminare i rischi di ossidazione

I forni standard fanno circolare tipicamente aria calda, esponendo la polvere all'ossigeno durante il processo di riscaldamento.

L'essiccazione sottovuoto rimuove l'aria dalla camera. Questo ambiente privo di ossigeno è fondamentale per prevenire l'ossidazione della superficie di MoS2/C, garantendo la stabilità della composizione chimica.

Preservare l'integrità strutturale

Superare le forze capillari

Nel processo di essiccazione standard, mentre il liquido evapora dai pori, la tensione superficiale crea forti forze capillari.

Queste forze attirano le nanoparticelle l'una verso l'altra, provocando una "agglomerazione dura", ovvero agglomerati densi difficili da rompere in seguito.

Estrazione di liquidi dai pori

La pressione negativa in un forno sottovuoto facilita la rapida rimozione di liquidi residui in profondità nei pori delle particelle.

Rimuovendo questo liquido in modo rapido ed efficiente, il processo sottovuoto minimizza la durata e l'intensità delle forze capillari.

Mantenere un'elevata disperdibilità

Poiché si prevengono gli agglomerati duri, la polvere finale di MoS2/C mantiene una struttura sciolta e soffice.

Ciò garantisce un'elevata disperdibilità, essenziale per le prestazioni del materiale in applicazioni come la catalisi o gli elettrodi per batterie, dove la superficie è fondamentale.

Errori comuni e compromessi

Il rischio di disturbi del flusso d'aria

I forni elettrici standard utilizzano spesso ventole a convezione per distribuire il calore.

Per polveri ultrafini come MoS2/C, questo flusso d'aria può soffiare fisicamente via la polvere, causando perdita di materiale. I forni sottovuoto operano staticamente, eliminando questo rischio.

Velocità vs. Complessità

I forni standard sono generalmente più semplici da usare e consentono un flusso d'aria continuo.

I forni sottovuoto richiedono sigillatura e funzionamento della pompa, rendendoli un processo a batch che richiede più configurazione ma fornisce la qualità critica necessaria per i nanomateriali.

Fare la scelta giusta per il tuo obiettivo

Mentre i forni standard sono sufficienti per l'essiccazione di massa di materiali robusti, MoS2/C richiede precisione.

- Se il tuo obiettivo principale è preservare l'area superficiale attiva: Scegli il forno sottovuoto per prevenire il collasso dei pori e l'agglomerazione dura causata dalle forze capillari.

- Se il tuo obiettivo principale è la purezza chimica: Scegli il forno sottovuoto per eliminare il rischio di ossidazione e degradazione termica intrinseci all'essiccazione ad aria ad alta temperatura.

- Se il tuo obiettivo principale è prevenire la perdita di materiale: Scegli il forno sottovuoto per evitare i disturbi del flusso d'aria del riscaldamento a convezione che spostano le polveri fini.

Per nanomateriali ad alte prestazioni come MoS2/C, l'essiccazione sottovuoto non è solo un'alternativa; è una necessità tecnica per mantenere l'integrità del materiale.

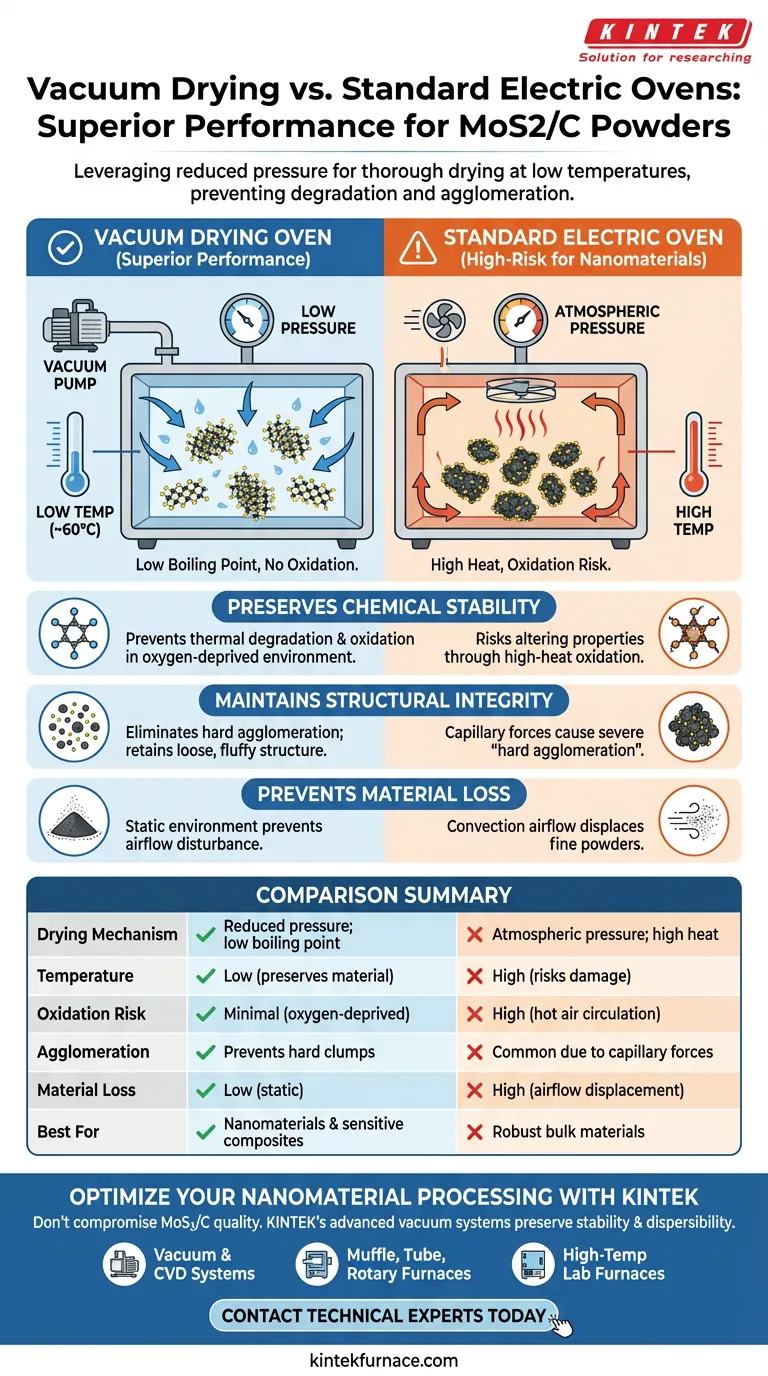

Tabella riassuntiva:

| Caratteristica | Forno di essiccazione sottovuoto | Forno elettrico standard |

|---|---|---|

| Meccanismo di essiccazione | Pressione ridotta; punto di ebollizione più basso | Pressione atmosferica; calore elevato |

| Temperatura | Bassa (previene la degradazione termica) | Alta (rischi di ossidazione/danni) |

| Rischio di ossidazione | Minimo (ambiente privo di ossigeno) | Alto (circolazione continua di aria calda) |

| Agglomerazione | Previene agglomerati duri; mantiene la porosità | Comune a causa di elevate forze capillari |

| Perdita di materiale | Bassa (ambiente di essiccazione statico) | Alta (il flusso d'aria può spostare polveri fini) |

| Ideale per | Nanomateriali e compositi sensibili | Materiali sfusi robusti |

Ottimizza la tua lavorazione di nanomateriali con KINTEK

Non lasciare che ossidazione o agglomerazione compromettano la qualità delle tue polveri di MoS2/C. Gli avanzati sistemi sottovuoto di KINTEK sono progettati per preservare la stabilità chimica e la disperdibilità dei tuoi materiali più sensibili. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di soluzioni personalizzabili tra cui:

- Sistemi sottovuoto e CVD per un controllo preciso dell'atmosfera.

- Forni a muffola, a tubo e rotativi per diverse esigenze di laboratorio.

- Forni da laboratorio ad alta temperatura su misura per le tue esigenze di ricerca uniche.

Pronto a migliorare le prestazioni dei tuoi materiali? Contatta oggi i nostri esperti tecnici per trovare la soluzione di essiccazione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Qual è la temperatura di cottura per la sinterizzazione? Una guida agli intervalli specifici per materiale

- Perché si utilizza un essiccatore sotto vuoto per la conservazione degli estratti di bucce di frutta? Proteggere i composti bioattivi

- Quale ruolo svolge un sistema di protezione a cortina di azoto nella saldatura di tubi di rame? Garantire l'integrità ottimale del giunto

- Come influisce il controllo del flusso di gas Argon ad alta purezza sulla deposizione di film Al/Ni? Master Precision Sputtering

- Quali sono i vantaggi della polvere di niobio HDH nelle leghe Ti-Nb? Ottimizzare costi e microstruttura

- Come viene affrontato il problema dell'ossidazione superficiale e della decarburazione nel trattamento termico convenzionale? Scopri il metodo del sovrametallo di lavorazione.

- Qual è la funzione di un reattore di riscaldamento ad alta temperatura nella delignificazione OPF? Sblocca cellulosa ad alta purezza

- Quali fattori ambientali possono essere controllati in una camera a vuoto? Controllare Pressione, Temperatura, Umidità e Radiazione