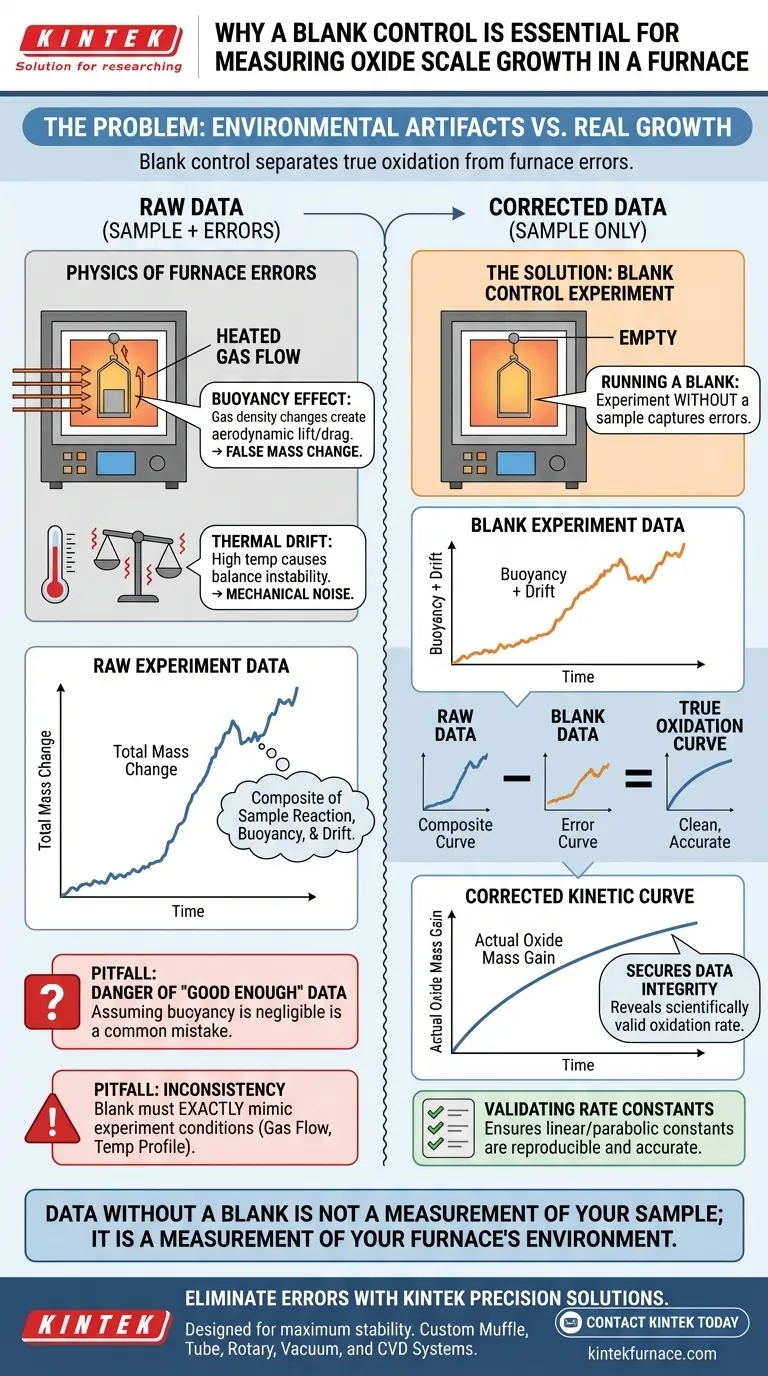

Condurre un esperimento di controllo in bianco è l'unico modo per distinguere la crescita effettiva dell'ossido dagli artefatti ambientali. Negli ambienti di forni ad alta temperatura, fattori come i cambiamenti nella densità del gas e la deriva meccanica creano letture di peso false che imitano o mascherano i cambiamenti chimici reali. Eseguire un ciclo in bianco, un esperimento senza campione, consente di quantificare e sottrarre questi errori, garantendo che i dati riflettano solo le vere cinetiche di ossidazione del materiale.

Il controllo in bianco funge da linea di base critica, filtrando gli effetti di galleggiamento del flusso di gas riscaldato e la deriva termica della bilancia per rivelare il tasso di ossidazione scientificamente valido del campione.

La fisica degli errori di misurazione del forno

Per capire perché un bianco è necessario, devi prima comprendere le forze invisibili che agiscono sul tuo sistema di misurazione all'interno del forno.

L'effetto di galleggiamento

Quando i gas vengono riscaldati, la loro densità cambia in modo significativo. Mentre il gas fluisce attraverso il forno, queste variazioni di densità creano forze aerodinamiche, portanza o resistenza, sul portacampioni.

Questo è noto come effetto di galleggiamento. Si registra come un cambiamento di massa sulla bilancia anche se non si è verificata alcuna reazione chimica. Senza un controllo in bianco, potresti interpretare erroneamente questa portanza come una perdita o un guadagno di massa del campione.

Deriva sistemica della temperatura

Le bilance termogravimetriche sono strumenti altamente sensibili. Mentre la temperatura del forno sale, il meccanismo della bilancia stessa sperimenta una deriva termica.

Questa instabilità intrinseca nel sistema di bilanciamento aggiunge rumore ai tuoi dati grezzi. Un esperimento in bianco cattura questo specifico comportamento meccanico in modo che possa essere rimosso matematicamente in seguito.

Garantire l'integrità dei dati

L'obiettivo finale della misurazione delle scaglie di ossido è derivare modelli cinetici accurati. Il controllo in bianco è la chiave matematica per questa accuratezza.

Recupero delle curve di ossidazione reali

I dati grezzi di un forno sono un composto di tre cose: la reazione del campione, l'effetto di galleggiamento e la deriva del sistema.

Sottraendo i valori in bianco (galleggiamento + deriva) dai dati grezzi, si isola la vera curva cinetica di ossidazione. Questa curva corretta rappresenta l'effettivo guadagno di massa della sola scaglia di ossido.

Validazione delle costanti di velocità

I ricercatori si affidano a costanti di velocità lineari e paraboliche per prevedere come si comporterà un materiale nel tempo.

Se si calcolano queste costanti utilizzando dati grezzi, esse saranno distorte dagli artefatti ambientali sopra menzionati. La correzione con un bianco garantisce che queste costanti siano scientificamente valide e riproducibili.

Errori comuni nella metodologia

Sebbene il concetto di controllo in bianco sia semplice, non eseguirlo correttamente può compromettere i tuoi risultati.

Il pericolo dei dati "abbastanza buoni"

È un errore comune presumere che gli effetti di galleggiamento siano trascurabili in campioni pesanti. In realtà, anche piccoli errori di galleggiamento possono distorcere significativamente la pendenza di una curva cinetica, portando a conclusioni errate sul meccanismo di ossidazione.

La coerenza è fondamentale

L'esperimento in bianco deve imitare esattamente l'esperimento effettivo. Devi utilizzare le stesse identiche portate di gas e gli stessi identici profili di temperatura del tuo ciclo con campione. Se le condizioni differiscono, la sottrazione sarà imprecisa, introducendo nuovi errori anziché rimuoverne di vecchi.

Fare la scelta giusta per il tuo obiettivo

Per garantire che le tue misurazioni di crescita dell'ossido siano difendibili, applica il seguente approccio al tuo disegno sperimentale.

- Se il tuo obiettivo principale sono le cinetiche ad alta precisione: Esegui un nuovo controllo in bianco per ogni profilo di temperatura distinto per tenere conto dei comportamenti specifici di galleggiamento.

- Se il tuo obiettivo principale è determinare le costanti di velocità: Assicurati di sottrarre i dati in bianco dai dati grezzi prima di calcolare qualsiasi costante lineare o parabolica per evitare distorsioni matematiche.

I dati senza un controllo in bianco non sono una misurazione del tuo campione; sono una misurazione dell'ambiente del tuo forno.

Tabella riassuntiva:

| Fattore | Impatto sulla misurazione | Come il controllo in bianco lo corregge |

|---|---|---|

| Effetto di galleggiamento | Le variazioni di densità del gas creano guadagni/perdite di massa falsi. | Quantifica la portanza aerodinamica per la sottrazione matematica. |

| Deriva termica | Le fluttuazioni di temperatura causano instabilità della bilancia. | Cattura il rumore meccanico per isolare i cambiamenti chimici reali. |

| Accuratezza dei dati | I dati grezzi includono artefatti ambientali. | Filtra gli errori sistemici per rivelare le vere curve di ossidazione. |

| Costanti di velocità | Risultati lineari/parabolici distorti. | Valida le costanti basandole su dati cinetici corretti. |

Elimina gli errori di misurazione con le soluzioni di precisione KINTEK

Non lasciare che il galleggiamento e la deriva termica compromettano l'integrità della tua ricerca. KINTEK fornisce apparecchiature di elaborazione termica leader del settore, progettate per la massima stabilità e precisione scientifica.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio specializzati, tutti completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia misurando la crescita dell'ossido o sviluppando nuovi materiali, i nostri sistemi forniscono l'ambiente controllato necessario per dati difendibili.

Pronto a migliorare le prestazioni del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- M.S. Archana, S. Ningshen. Initial Stage Oxidation of 304HCu Stainless Steel in Oxygen Environment. DOI: 10.1007/s12666-024-03478-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo un ambiente sottovuoto influisce sull'accuratezza delle misurazioni delle prestazioni termoelettriche per TaAs2? Garantire la precisione nella ricerca

- Qual è la funzione della funzione di raffreddamento lento in un forno per Li2.7Sc0.1Sb? Ottieni la qualità del cristallo singolo

- Quali sono i principali tipi di forni per trattamenti termici? Scegli il Forno Giusto per il Tuo Laboratorio o Industria

- Qual è l'uso di un forno da laboratorio? Sblocca la Trasformazione Precisa dei Materiali

- Come fanno i bruciatori rigenerativi a migliorare l'efficienza energetica dei forni di riscaldamento billette? Aumenta le prestazioni del 50%

- Qual è l'uso del forno da laboratorio? Sblocca un controllo preciso delle alte temperature per le trasformazioni dei materiali

- Quali ruoli svolge un forno di essiccazione a temperatura costante di laboratorio nella valutazione degli adsorbenti di guscio d'uovo? Punti chiave

- Qual è la funzione principale dell'essiccazione della biomassa di corno bovino per i biocompositi in PVC? Ottimizzare la resistenza del materiale