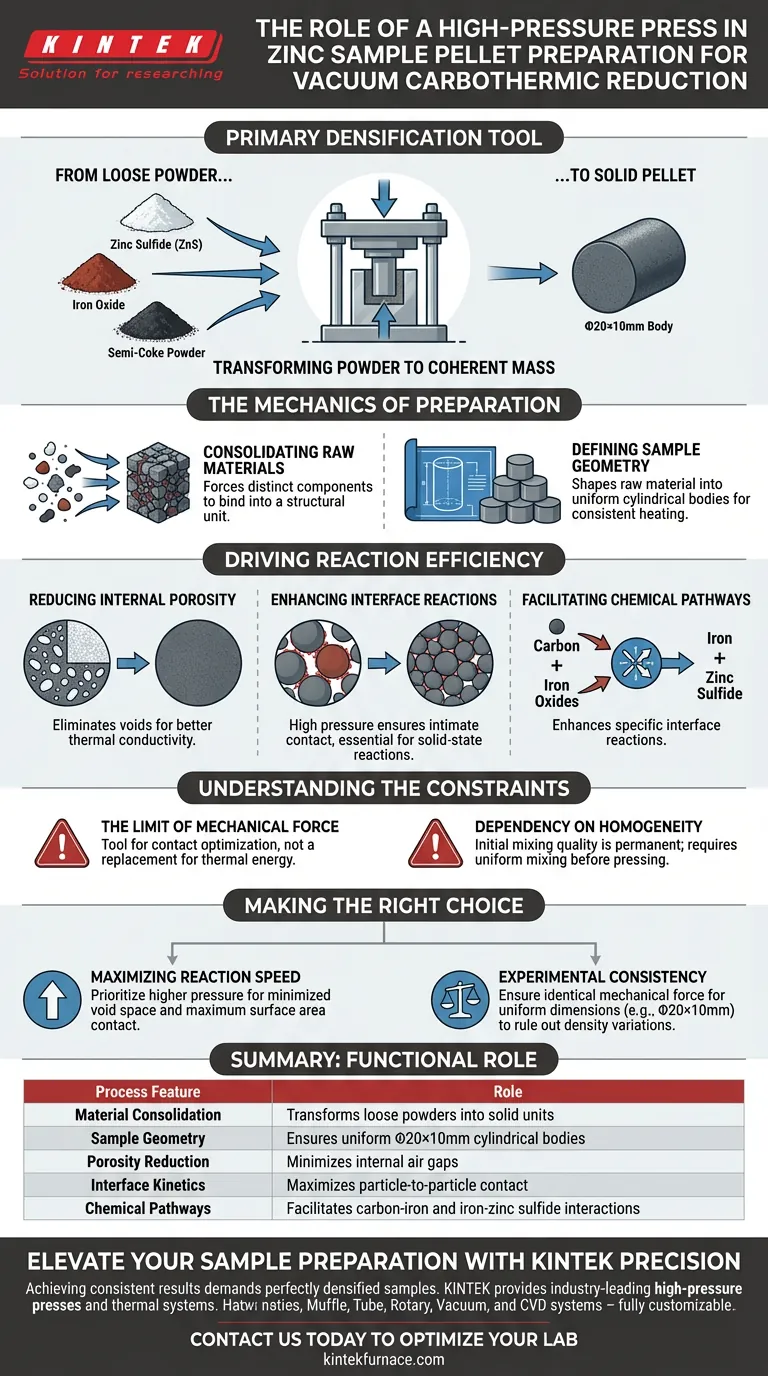

Una pressa ad alta pressione funge da strumento primario di densificazione nella preparazione di campioni di zinco, trasformando polveri reattive sciolte in una massa solida e coerente. Il suo scopo immediato è compattare una miscela di solfuro di zinco (ZnS), ossido di ferro e polvere di semi-coke in geometrie cilindriche specifiche, come corpi di Φ20×10mm, per prepararli al forno sotto vuoto.

Applicando una significativa forza meccanica, la pressa minimizza la porosità interna e massimizza l'area superficiale di contatto tra le particelle. Questa vicinanza fisica è il requisito fondamentale per guidare reazioni interfasiali efficienti nel processo di riduzione allo stato solido.

La meccanica della preparazione del campione

Consolidamento delle materie prime

Il processo inizia con una miscela sciolta di ingredienti grezzi, in particolare solfuro di zinco, ossido di ferro e polvere di semi-coke.

Senza una pressa, questi materiali esistono come particelle separate con significativi spazi d'aria tra di loro. La pressa forza questi componenti distinti a legarsi insieme in un'unica unità strutturale.

Definizione della geometria del campione

La pressa modella la materia prima in corpi cilindrici uniformi.

Dimensioni comuni per questi campioni sono circa Φ20×10mm. Questa uniformità è cruciale per garantire una distribuzione del calore e velocità di reazione coerenti tra diverse prove sperimentali o cicli di produzione.

Guida all'efficienza della reazione

Riduzione della porosità interna

La funzione più critica della pressa ad alta pressione è la riduzione della porosità interna.

Le polveri sciolte contengono un elevato volume di spazio vuoto (aria). Eliminando questi vuoti, la pressa crea un mezzo denso che facilita una migliore conducibilità termica e trasporto di materiale.

Miglioramento delle reazioni interfasiali

Nella riduzione carbodermica sotto vuoto, le reazioni avvengono nei punti in cui le diverse particelle si toccano.

L'alta pressione assicura che le particelle reattive vengano portate in contatto intimo e ravvicinato. Questo non è semplicemente strutturale; è chimico.

Facilitazione di percorsi chimici specifici

La densificazione consente reazioni interfasiali specifiche di verificarsi in modo più efficiente.

In primo luogo, migliora la reazione tra carbonio e ossidi di ferro. In secondo luogo, migliora l'interazione tra il risultante ferro e il solfuro di zinco. Senza il contatto denso fornito dalla pressa, queste reazioni solido-solido sarebbero significativamente più lente e meno efficienti.

Comprensione dei vincoli

Il limite della forza meccanica

Sebbene l'alta pressione sia benefica, è uno strumento per l'ottimizzazione del contatto, non un sostituto dell'energia termica.

La pressa prepara il "palcoscenico" per la reazione, ma il vuoto e il calore sono ancora necessari per guidare la riduzione chimica.

Dipendenza dall'omogeneità

La pressa blocca le particelle in posizione, il che significa che la qualità della miscelazione iniziale è permanente una volta formato il pellet.

Se il solfuro di zinco, l'ossido di ferro e il semi-coke non sono miscelati uniformemente *prima* della pressatura, la compattazione ad alta pressione si tradurrà in aree di scarsa efficienza di reazione, indipendentemente da quanto sia denso il pellet.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è massimizzare la velocità di reazione: Dai priorità a impostazioni di pressione più elevate per ridurre al minimo lo spazio vuoto e massimizzare l'area superficiale di contatto diretto tra composti di carbonio, ferro e zinco.

Se il tuo obiettivo principale è la coerenza sperimentale: Assicurati che la forza meccanica applicata sia identica per ogni corpo cilindrico (ad esempio, mantenendo dimensioni esatte di Φ20×10mm) per escludere variazioni di densità come variabile.

La pressa ad alta pressione colma efficacemente il divario tra potenziale grezzo e realtà cinetica costringendo i reagenti ad avvicinarsi abbastanza da interagire a livello molecolare.

Tabella di riepilogo:

| Caratteristica del processo | Ruolo funzionale della pressa ad alta pressione |

|---|---|

| Consolidamento del materiale | Trasforma polveri sciolte di ZnS, ossido di ferro e coke in unità solide |

| Geometria del campione | Garantisce corpi cilindrici uniformi di Φ20×10mm per un riscaldamento coerente |

| Riduzione della porosità | Minimizza gli spazi d'aria interni per migliorare la conducibilità termica |

| Cinetica interfasiale | Massimizza il contatto particella-particella per reazioni allo stato solido più rapide |

| Percorsi chimici | Facilita interazioni efficienti carbonio-ferro e ferro-solfuro di zinco |

Migliora la tua preparazione del campione con la precisione KINTEK

Ottenere risultati coerenti nella riduzione carbodermica sotto vuoto richiede più di semplici alte temperature: richiede campioni perfettamente densificati. KINTEK fornisce presse ad alta pressione e sistemi termici leader del settore, progettati per colmare il divario tra polvere grezza e pellet pronti per la reazione.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni di laboratorio, tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca metallurgica e chimica.

Pronto a ottimizzare l'efficienza e l'accuratezza sperimentale del tuo laboratorio? Contattaci oggi stesso per trovare la soluzione perfetta per forni ad alta temperatura o presse!

Guida Visiva

Riferimenti

- Hang Ma, Xixia Zhao. Iron oxide synergistic vacuum carbothermal extraction of zinc from zinc sulfide. DOI: 10.2298/jmmb231212024m

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge la pressione uniassiale in un forno a pressa calda sottovuoto con tubo di carbonio? Ottenere la trasparenza ceramica

- Quale ruolo gioca un sistema di sinterizzazione a plasma Spark (SPS) nella preparazione di materiali sfusi Al0.3CoCrFeNiMo0.75?

- A cosa serve una pressa a caldo? Dall'abbigliamento personalizzato ai componenti aerospaziali

- Quale materiale per stampi viene utilizzato per la sinterizzazione a pressa calda sottovuoto di compositi a matrice di alluminio? Scelta dell'esperto rivelata

- Perché è necessario un ambiente sottovuoto in un forno di sinterizzazione a pressatura a caldo sottovuoto quando si preparano utensili in ceramica contenenti leganti metallici? Ottenere la purezza per prestazioni superiori dell'utensile

- Come influisce il preciso controllo della temperatura in una pressa a caldo sotto vuoto sul legame interfacciale Al-Si/grafite? Ottimizzare il legame interfacciale

- In che modo il controllo preciso della temperatura in un forno a pressa a caldo sottovuoto influenza la microstruttura dei materiali del sistema Al-Ti? Ottenere un'integrità microstrutturale superiore

- Quali sono i principali vantaggi della pressatura a caldo? Raggiungere densità e resistenza superiori per materiali ad alte prestazioni