Nella preparazione di membrane dense 6FDA-TFDB, un forno di essiccazione sotto vuoto da laboratorio funge da strumento critico di solidificazione dopo il processo di colata in soluzione. La sua funzione principale è facilitare l'evaporazione controllata dei solventi, garantendo la transizione da una soluzione polimerica liquida a una membrana solida e strutturalmente integra.

Il forno sottovuoto crea un ambiente controllato che abbassa il punto di ebollizione del solvente, consentendone la completa rimozione senza il calore elevato che potrebbe danneggiare il polimero. Questa precisa regolazione è essenziale per prevenire difetti superficiali, come bolle, garantendo al contempo la completa solidificazione delle catene molecolari.

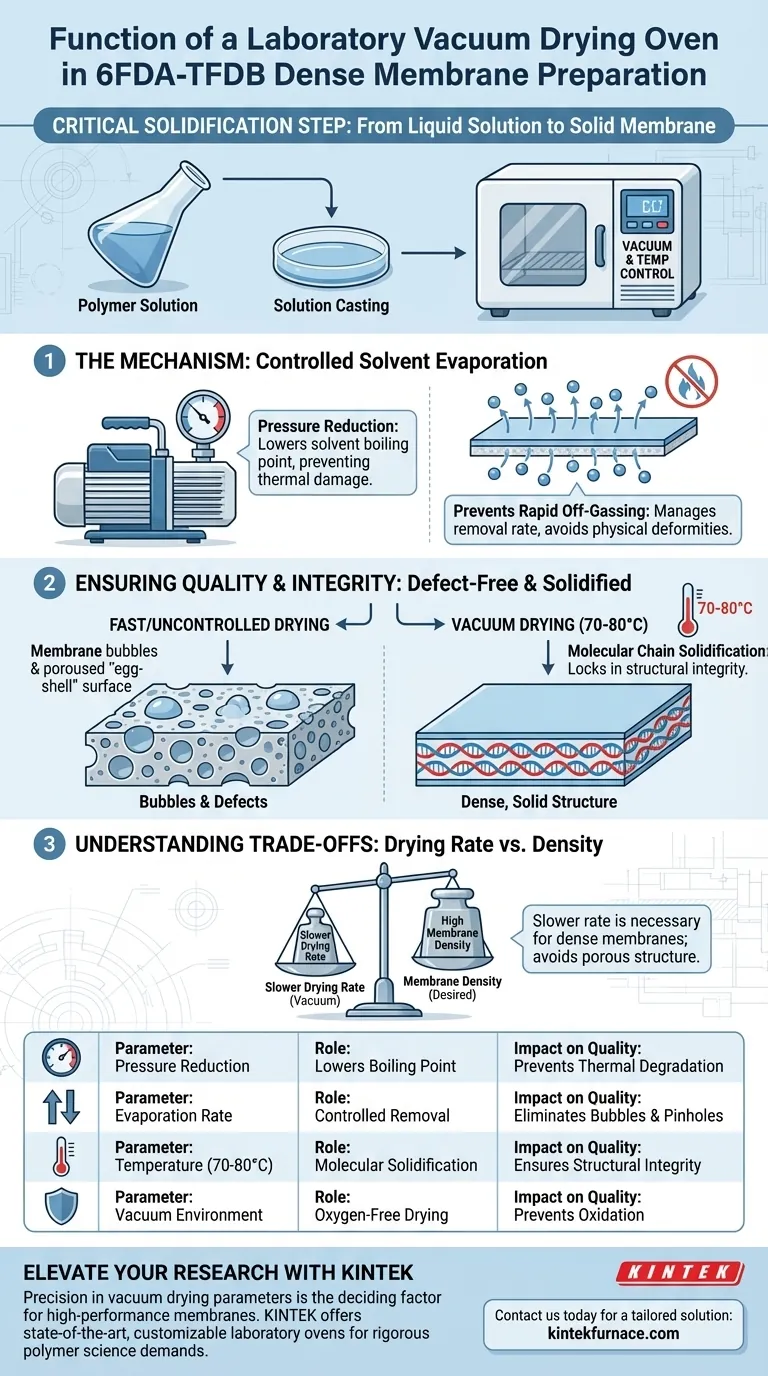

Il Meccanismo di Rimozione del Solvente

Evaporazione Controllata tramite Riduzione della Pressione

Il principio centrale di questo processo è la relazione tra pressione e punti di ebollizione. Riducendo la pressione all'interno della camera, il forno consente ai solventi di evaporare a temperature significativamente inferiori ai loro punti di ebollizione atmosferici.

Prevenzione di un Rapido Degasaggio

Per le membrane 6FDA-TFDB, un'evaporazione incontrollata è dannosa. Il forno sottovuoto gestisce la velocità di rimozione del solvente, prevenendo la rapida espansione del gas che porta a deformità fisiche nella struttura della membrana.

Garantire Qualità e Integrità della Membrana

Eliminazione dei Difetti Superficiali

Uno dei punti di guasto più comuni nella fabbricazione delle membrane è la formazione di bolle residue. Se i solventi vengono rimossi troppo rapidamente o in modo incompleto, le sacche di gas rimangono intrappolate nella matrice polimerica. Il processo di essiccazione sottovuoto mitiga questo problema, garantendo una superficie liscia e priva di difetti, essenziale per una membrana "densa".

Solidificazione delle Catene Molecolari

Oltre alla semplice essiccazione, il forno svolge un ruolo nella morfologia finale del materiale. Le fasi di vuoto ad alta temperatura, tipicamente comprese tra 70°C e 80°C, guidano la completa solidificazione delle catene molecolari del polimero. Questa fase blocca l'integrità strutturale necessaria affinché la membrana funzioni correttamente nelle applicazioni di separazione.

Comprendere i Compromessi

Velocità di Essiccazione vs. Densità della Membrana

Sebbene l'essiccazione sottovuoto sia efficace, è intrinsecamente più lenta dei metodi di essiccazione convettiva rapida. Tuttavia, questa velocità più lenta è un compromesso necessario; i metodi di essiccazione più rapidi spesso provocano uno strato a "guscio d'uovo" o una struttura porosa, il che vanifica lo scopo di creare una membrana densa.

Equilibrio Termico

Esiste un delicato equilibrio tra temperatura e livello di vuoto. Un calore eccessivo può degradare il polimero o causare una rapida formazione di pelle che intrappola il solvente all'interno (skinning), mentre un calore insufficiente sotto vuoto può lasciare solvente residuo che indebolisce le proprietà meccaniche del 6FDA-TFDB.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni delle tue membrane 6FDA-TFDB, personalizza il tuo protocollo di essiccazione in base ai tuoi requisiti specifici:

- Se la tua priorità principale è la minimizzazione dei difetti: Dai priorità a una graduale rampa di pressione del vuoto per prevenire l'ebollizione rapida dei solventi che causa microfori e bolle.

- Se la tua priorità principale è l'integrità strutturale: Assicurati che la fase finale di essiccazione sia mantenuta nell'intervallo ottimale di 70-80°C abbastanza a lungo da garantire l'estrazione completa del solvente e la solidificazione delle catene molecolari.

La precisione nei parametri di essiccazione sottovuoto è il fattore decisivo tra un film compromesso e una membrana densa ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Ruolo nella Preparazione della Membrana | Impatto sulla Qualità |

|---|---|---|

| Riduzione della Pressione | Abbassa il punto di ebollizione del solvente | Previene la degradazione termica del polimero |

| Velocità di Evaporazione | Rimozione controllata del solvente | Elimina bolle e microfori superficiali |

| Temperatura (70-80°C) | Solidificazione delle catene molecolari | Garantisce integrità strutturale e densità |

| Ambiente Sottovuoto | Essiccazione priva di ossigeno | Previene ossidazione e contaminazione |

Migliora la Tua Ricerca sulle Membrane con KINTEK

La precisione è il fattore decisivo tra un film compromesso e una membrana densa ad alte prestazioni. KINTEK fornisce forni di essiccazione sottovuoto da laboratorio all'avanguardia, progettati per soddisfare le rigorose esigenze della scienza dei polimeri.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia lavorando con 6FDA-TFDB o altri materiali avanzati, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per le tue esigenze di ricerca uniche.

Pronto a ottimizzare il tuo processo di solidificazione? Contattaci oggi stesso per parlare con i nostri esperti tecnici di una soluzione su misura per il tuo laboratorio.

Guida Visiva

Riferimenti

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessario un forno a temperatura costante industriale per la polimerizzazione dei pad termici? Garantire una reticolazione polimerica superiore

- Come posso migliorare le prestazioni della mia pompa per vuoto? Ottimizza il tuo sistema per un vuoto più spinto e un tempo di pompaggio più rapido

- Qual è la temperatura di cottura per la sinterizzazione? Una guida agli intervalli specifici per materiale

- Cos'è la tecnica del trasporto chimico in fase vapore? Una guida alla crescita di cristalli ad alta purezza

- Come fa un sistema di evaporazione termica sotto vuoto a garantire la qualità dei film sottili di tellururo di bismuto? Approfondimenti degli esperti

- Come fanno gli strumenti di spellatura termica e le apparecchiature di riscaldamento a facilitare il riciclaggio dei pannelli solari? Guida al recupero del vetro di alto valore

- Quale ruolo gioca un forno ad alta temperatura nell'APTO per la trasformazione del vanadio in VO2? Spiegazione della trasformazione di fase di precisione

- Quale ruolo svolge un forno da laboratorio nella fase di essiccazione dei precursori del catalizzatore Co–Mg? Garantire l'uniformità dei componenti