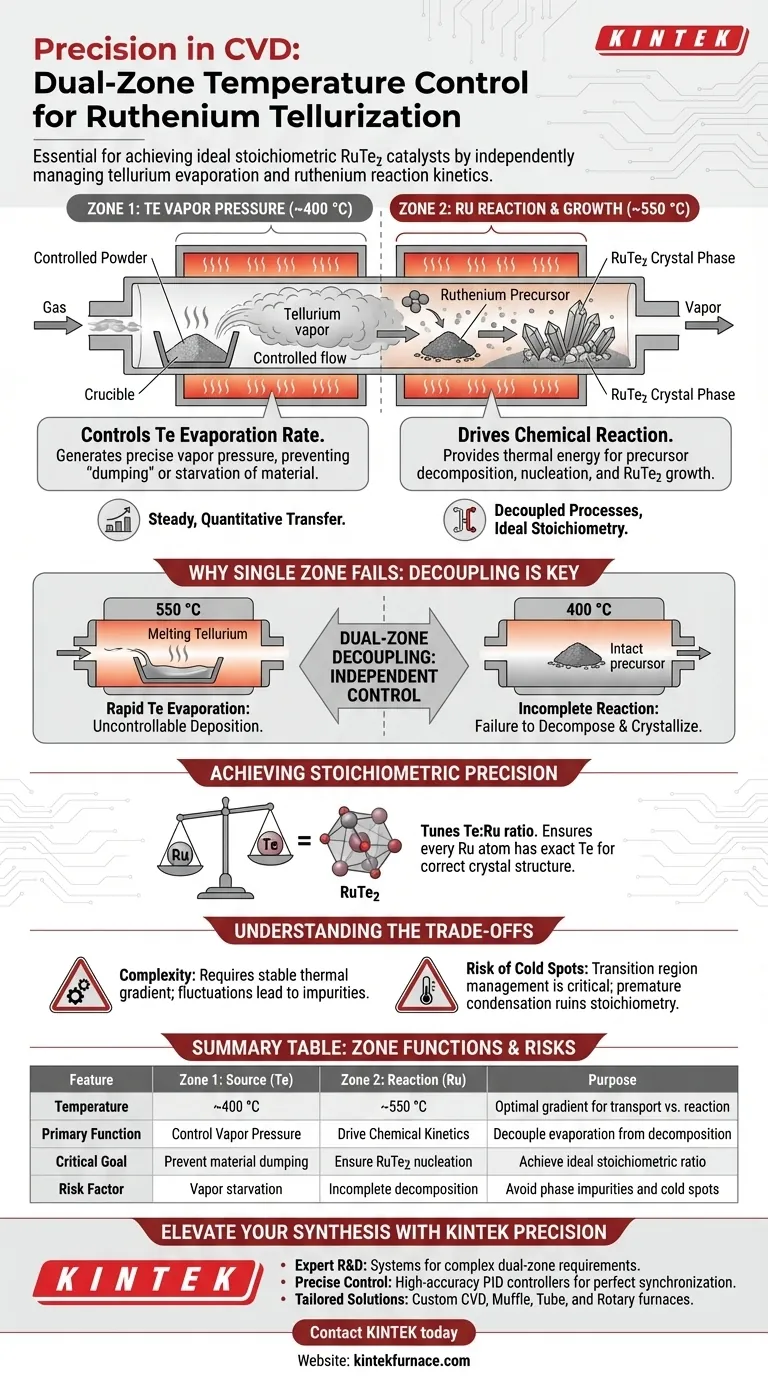

È necessario un preciso controllo della temperatura a doppia zona per gestire in modo indipendente il tasso di evaporazione della sorgente di tellurio e la cinetica della reazione chimica del precursore di rutenio. Mantenendo la polvere di tellurio a circa 400 °C e la zona di reazione a 550 °C, il sistema garantisce che l'apporto di vapore di tellurio corrisponda perfettamente al tasso di decomposizione necessario per formare il catalizzatore.

Disaccoppiando la temperatura della sorgente dalla temperatura di reazione, si garantisce un trasferimento di materiale costante e quantitativo, che è l'unico modo per ottenere il rapporto stechiometrico ideale per la fase cristallina di RuTe2.

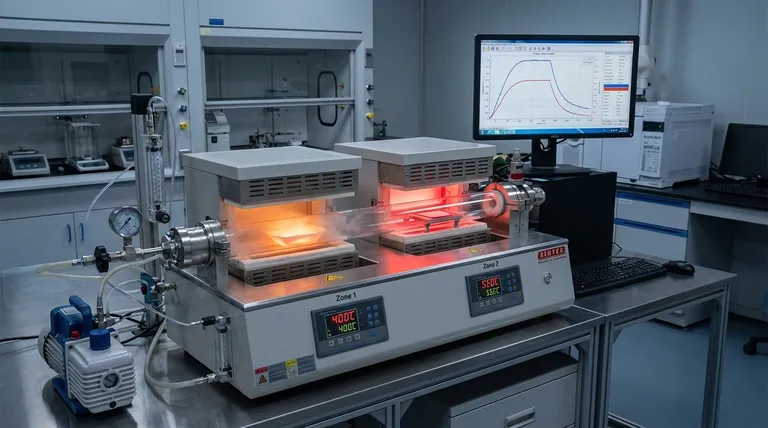

La meccanica della tellurizzazione a doppia zona

Zona 1: Controllo della pressione di vapore

La prima zona, impostata a circa 400 °C, si concentra esclusivamente sulla polvere di tellurio.

A questa specifica temperatura, il sistema genera la precisa pressione di vapore necessaria per trasportare il tellurio a valle.

Ciò impedisce lo "scarico" di materiale in eccesso che si verificherebbe a temperature più elevate o la carenza di reazione che si verificherebbe a temperature più basse.

Zona 2: Guida della reazione

La seconda zona, mantenuta a 550 °C, è dove avviene la sintesi effettiva.

Questa maggiore energia termica è necessaria per decomporre efficacemente il precursore di rutenio.

Fornisce inoltre le condizioni termodinamiche necessarie per la nucleazione e la crescita della fase cristallina di RuTe2.

Perché una singola temperatura fallisce

Disaccoppiamento dei processi fisici e chimici

In un sistema a zona singola, si è costretti a scendere a compromessi tra evaporazione e reazione.

Se si riscalda l'intero sistema a 550 °C (la temperatura di reazione), il tellurio evaporerebbe troppo rapidamente, portando a tassi di deposizione incontrollabili.

Al contrario, se si mantenesse il sistema a 400 °C (la temperatura di evaporazione), il precursore di rutenio probabilmente non si decomporrebbe o cristallizzerebbe correttamente.

Garantire la precisione stechiometrica

L'obiettivo principale di questo processo è formare RuTe2 con un rapporto stechiometrico ideale.

Il controllo a doppia zona consente di "regolare" il rapporto tra vapore di tellurio e disponibilità di rutenio.

Questo equilibrio garantisce che ogni atomo di rutenio abbia accesso alla quantità esatta di tellurio necessaria per formare la corretta struttura cristallina.

Comprendere i compromessi

Complessità vs. Controllo

Sebbene un'impostazione a doppia zona offra un controllo superiore, introduce complessità nella calibrazione.

È necessario garantire che il gradiente termico tra la zona a 400 °C e la zona a 550 °C sia stabile; le fluttuazioni nel gradiente possono portare a impurità di fase.

Il rischio di punti freddi

Mantenere due zone distinte richiede un'attenta gestione della regione di transizione tra di esse.

Se la temperatura scende al di sotto dei 400 °C nel percorso di trasporto tra le zone, il vapore di tellurio può condensare prematuramente prima di raggiungere il rutenio.

Ciò si traduce in un trasferimento non quantitativo, rovinando la stechiometria del catalizzatore finale.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati nella tellurizzazione del rutenio, considera le tue priorità specifiche:

- Se la tua priorità principale è la purezza di fase: Mantieni la zona di reazione rigorosamente a 550 °C per garantire che la fase cristallina di RuTe2 si formi senza sottoprodotti secondari.

- Se la tua priorità principale è la stechiometria: Dai priorità alla stabilità della zona sorgente a 400 °C per garantire un flusso costante e quantitativo di vapore di tellurio.

Il successo in questo processo si basa non solo sul raggiungimento di queste temperature, ma sul mantenimento della netta separazione tra di esse.

Tabella riassuntiva:

| Caratteristica | Zona 1: Sorgente (Te) | Zona 2: Reazione (Ru) | Scopo |

|---|---|---|---|

| Temperatura | ~400 °C | ~550 °C | Gradiente ottimale per trasporto vs. reazione |

| Funzione principale | Controllo della pressione di vapore | Guida della cinetica chimica | Disaccoppiamento evaporazione da decomposizione |

| Obiettivo critico | Prevenire lo scarico di materiale | Garantire la nucleazione di RuTe2 | Ottenere il rapporto stechiometrico ideale |

| Fattore di rischio | Carenza di vapore | Decomposizione incompleta | Evitare impurità di fase e punti freddi |

Migliora la tua sintesi di materiali con la precisione KINTEK

Ottenere il perfetto rapporto stechiometrico nei catalizzatori di RuTe2 richiede più del semplice calore; richiede un disaccoppiamento termico assoluto. KINTEK fornisce sistemi CVD avanzati e personalizzabili, forni a muffola, tubolari e rotativi progettati per eliminare i punti freddi e mantenere gradienti termici stabili.

Perché scegliere KINTEK?

- Ricerca e Sviluppo Esperti: I nostri sistemi sono progettati per requisiti complessi a doppia e multipla zona.

- Controllo Preciso: Controller PID ad alta precisione garantiscono che le tue zone sorgente a 400°C e di reazione a 550°C rimangano perfettamente sincronizzate.

- Soluzioni su misura: Dall'integrazione del vuoto alle configurazioni di tubi uniche, costruiamo gli strumenti di cui la tua ricerca ha bisogno.

Pronto a ottimizzare il tuo processo di deposizione chimica da vapore? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati con il nostro team di ingegneri.

Guida Visiva

Riferimenti

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le applicazioni del CVD nell'industria automobilistica? Aumenta le prestazioni del veicolo con rivestimenti avanzati

- Quali sono i diversi tipi di deposizione chimica da fase vapore? Esplora i metodi chiave per le applicazioni di film sottili

- Quali sono i vantaggi materiali nell'utilizzo di un reattore a tubo di quarzo ad alta purezza nei sistemi th-CVD continui?

- Che cos'è un forno tubolare CVD e qual è la sua funzione principale?Deposizione di precisione di film sottili per materiali avanzati

- Quale ruolo svolge il sistema di controllo del flusso di gas nella crescita del Ga2O3? Ottenere alta precisione nei nanofili ad alte prestazioni

- Perché sono necessari i controllori di flusso di massa e le bolle di KOH nella CVD a due stadi di MoS2? Garantire precisione e sicurezza in laboratorio

- Quali sono i vantaggi e gli svantaggi della deposizione fisica da vapore? Una guida ai film sottili ad alte prestazioni

- In che modo il sistema di controllo del gas in un forno tubolare CVD ne migliora la funzionalità?Ottimizzare la deposizione di film sottili