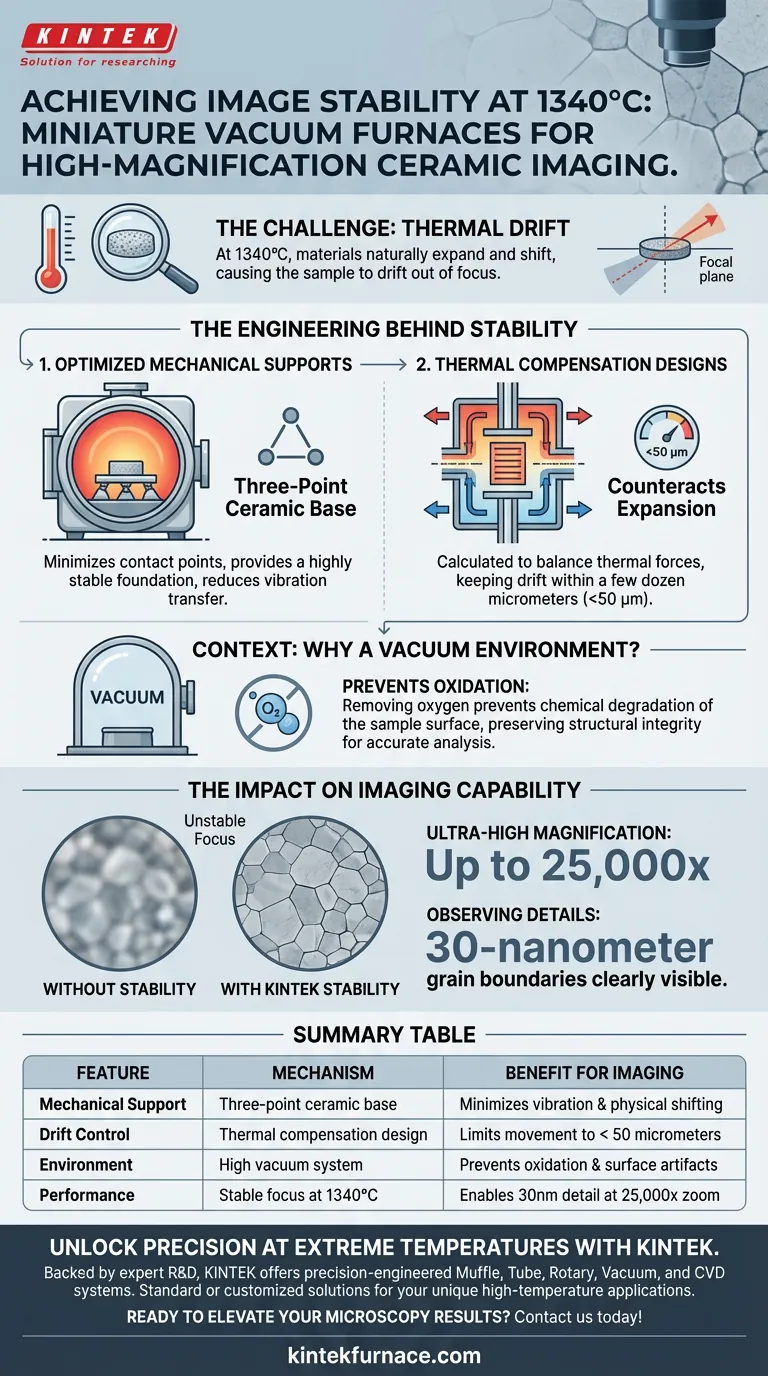

I forni a vuoto in miniatura raggiungono la stabilità dell'immagine a temperature estreme impiegando supporti meccanici ottimizzati e design avanzati di compensazione termica. Nello specifico, questi sistemi utilizzano una base ceramica a tre punti per minimizzare gli spostamenti fisici, controllando efficacemente la deriva termica entro poche decine di micrometri anche quando riscaldati a 1340°C. Questa precisa ingegneria contrasta l'espansione naturale dei materiali, consentendo un'osservazione chiara e ad alto ingrandimento dei dettagli microstrutturali.

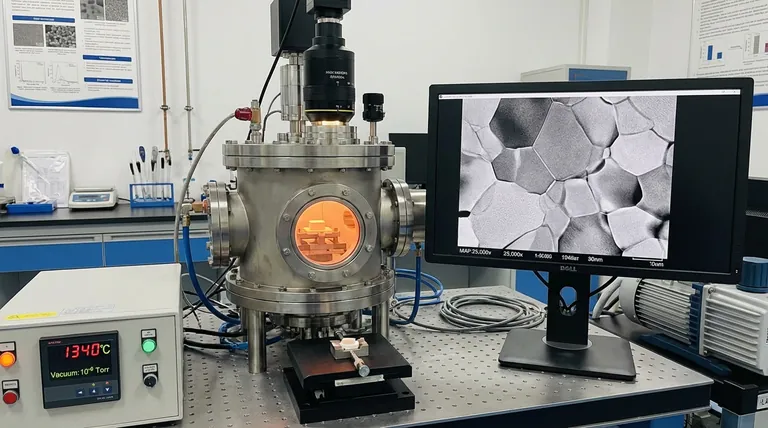

La sfida principale della microscopia ad alta temperatura non è solo raggiungere la temperatura, ma mantenere la messa a fuoco mentre lo si fa. Design strutturali specializzati limitano il movimento fisico a pochi micrometri, preservando la stabilità necessaria per catturare dettagli di 30 nanometri a 25.000x di ingrandimento.

L'ingegneria dietro la stabilità

Controllo della deriva termica

A temperature elevate come 1340°C, i materiali si espandono e si spostano naturalmente. Questo fenomeno, noto come deriva termica, è il principale ostacolo all'imaging nitido.

Senza intervento, questo movimento causerebbe immediatamente lo spostamento del campione fuori dal piano focale del microscopio.

Supporti meccanici ottimizzati

Per combattere questo problema, i produttori utilizzano basi ceramiche a tre punti.

Questa specifica configurazione geometrica fornisce una base altamente stabile. Minimizza i punti di contatto che possono trasferire vibrazioni o stress, garantendo che il campione rimanga fisicamente sicuro durante il riscaldamento.

Design di compensazione termica

Oltre alla base fisica, il forno incorpora design di compensazione termica.

Queste caratteristiche ingegneristiche sono calcolate per contrastare l'espansione di componenti specifici. Bilanciando le forze termiche, il sistema mantiene una posizione "neutra" per il campione, mantenendo la deriva entro un intervallo gestibile di poche decine di micrometri.

L'impatto sulla capacità di imaging

Ingrandimento ultra-elevato

La stabilità fornita da questi supporti consente livelli di ingrandimento fino a 25.000x.

A questo livello di zoom, anche le vibrazioni microscopiche renderebbero un'immagine inutile. La rigidità meccanica del forno garantisce che l'immagine rimanga nitida.

Osservazione dei bordi dei grani

Questa stabilità è fondamentale per la scienza dei materiali, in particolare per le ceramiche come l'allumina.

I ricercatori possono osservare chiaramente dettagli dei bordi dei grani di 30 nanometri. Ciò consente l'analisi in tempo reale dei processi di sinterizzazione e dell'evoluzione microstrutturale sotto calore.

Contesto: perché un ambiente sottovuoto?

Prevenzione dell'ossidazione

Mentre i supporti meccanici garantiscono la stabilità, l'ambiente sottovuoto svolge un ruolo di supporto cruciale. Il riscaldamento di metalli o ceramiche a 1340°C all'aria di solito provoca una rapida e indesiderata ossidazione.

Preservazione dell'integrità superficiale

Rimuovendo l'ossigeno, il forno sottovuoto previene reazioni chimiche che degraderebbero la superficie del campione.

Ciò garantisce che i dettagli strutturali catturati dal microscopio siano rappresentazioni accurate del materiale, non artefatti di corrosione superficiale.

Fare la scelta giusta per la tua ricerca

Se stai selezionando attrezzature per l'analisi ad alta temperatura, dai priorità all'architettura meccanica sottostante.

- Se la tua attenzione principale è la risoluzione su scala nanometrica: Verifica che il sistema utilizzi un sistema di supporto a tre punti e abbia specifiche di deriva documentate inferiori a poche decine di micrometri.

- Se la tua attenzione principale è la purezza del campione: Assicurati che il sistema sottovuoto sia in grado di mantenere un rigoroso ambiente privo di ossigeno per prevenire l'ossidazione superficiale alle temperature target.

La vera microscopia termica richiede un sistema in cui la stabilità meccanica sia ingegnerizzata con la stessa rigore dell'elemento riscaldante stesso.

Tabella riassuntiva:

| Caratteristica | Meccanismo | Beneficio per l'imaging |

|---|---|---|

| Supporto meccanico | Base ceramica a tre punti | Minimizza vibrazioni e spostamenti fisici |

| Controllo della deriva | Design di compensazione termica | Limita il movimento a < 50 micrometri |

| Ambiente | Sistema ad alto vuoto | Previene ossidazione e artefatti superficiali |

| Prestazioni | Messa a fuoco stabile a 1340°C | Consente dettagli di 30 nm a 25.000x di zoom |

Sblocca la precisione a temperature estreme con KINTEK

Non lasciare che la deriva termica comprometta la tua ricerca. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti ingegnerizzati con precisione per fornire la stabilità necessaria per analisi ad alto ingrandimento.

Sia che tu abbia bisogno di una soluzione standard o di un forno da laboratorio personalizzato per applicazioni uniche ad alta temperatura, i nostri sistemi offrono il controllo termico e l'integrità strutturale che i tuoi materiali meritano.

Pronto a migliorare i risultati della tua microscopia? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché il controllo della temperatura a gradiente è necessario in un forno di sinterizzazione per infiltrazione? Precisione nella Sinterizzazione Master

- Come viene applicata la brasatura in forno nella ricerca e sviluppo? Uno strumento di precisione per la scienza dei materiali e la prototipazione.

- Quali sono le proprietà chiave delle connessioni brasate sottovuoto? Ottieni giunti forti, puliti ed ermetici

- Quali sono le caratteristiche dei forni industriali a pirolisi ad alto vuoto rispetto ai metodi meccanici per la rimozione del catodo?

- Quali sono le caratteristiche principali di progettazione di un forno a vuoto? Ottimizza la Tua Lavorazione di Materiali ad Alta Temperatura

- Quali componenti costituiscono il sistema di vuoto di un forno a vuoto e quale livello di vuoto è possibile raggiungere? Scopri gli elementi chiave per la lavorazione ad alta purezza

- Come vengono utilizzati i forni a vuoto nel trattamento termico dei metalli? Migliora la qualità del metallo con una lavorazione termica di precisione

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco