La pressione positiva è il parametro di controllo di sicurezza e qualità più critico nell'operazione dei forni ad atmosfera. In sostanza, è una misura di sicurezza proattiva che assicura che qualsiasi perdita nel sistema del forno avvenga verso l'esterno, non verso l'interno. Mantenendo una pressione all'interno del forno leggermente superiore a quella dell'aria ambiente circostante, si impedisce all'ossigeno di entrare e mescolarsi con i gas di processo combustibili, il che creerebbe un grave rischio di esplosione e comprometterebbe l'integrità metallurgica dei pezzi.

Un forno ad atmosfera è progettato per essere un sistema sigillato. Mantenere una leggera pressione positiva assicura che qualsiasi perdita avvenga fuori dal forno, non dentro, garantendo così sia la sicurezza dell'operazione che l'integrità dell'atmosfera controllata.

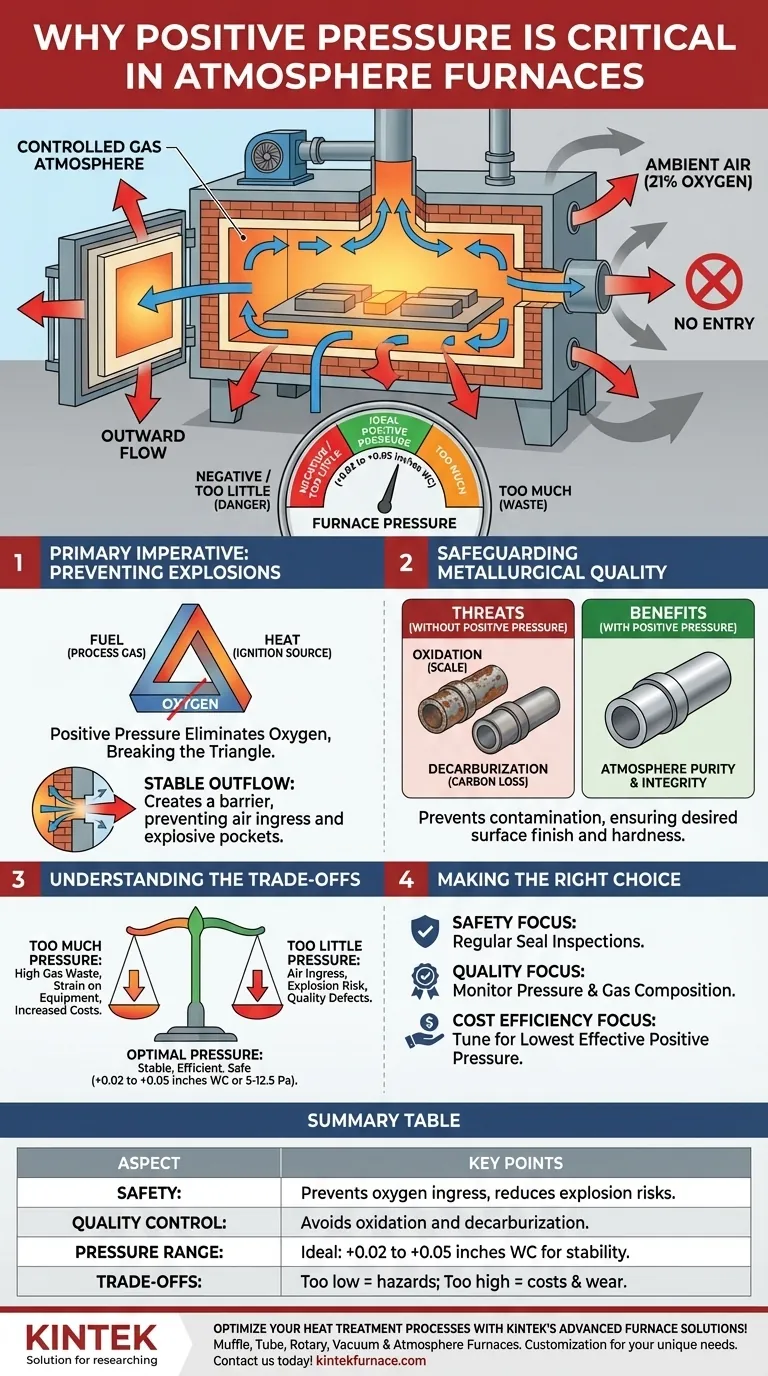

L'Imperativo Primario: Prevenire le Esplosioni

La ragione più cruciale per mantenere la pressione positiva è mitigare il rischio di un'esplosione nel forno. Questo è un principio fondamentale della sicurezza nel riscaldamento industriale.

Il Triangolo del Fuoco nel Contesto di un Forno

Perché si verifichi un'esplosione, sono necessari tre elementi: combustibile, ossigeno e una fonte di ignizione. In un forno ad atmosfera, due di questi sono presenti per design: il gas di processo infiammabile (il combustibile) e le alte temperature (la fonte di ignizione).

La pressione positiva è il controllo ingegneristico che elimina in modo affidabile il terzo elemento: l'ossigeno.

Come le Perdite Diventano Pericoli

I forni hanno numerosi potenziali punti di perdita: guarnizioni delle porte, alberi delle ventole, porte per termocoppie e giunti di muratura. Se la pressione interna fosse neutra o negativa, uno qualsiasi di questi punti agirebbe come un vuoto, aspirando aria esterna nella zona calda.

Questo afflusso d'aria (circa il 21% di ossigeno) può creare sacche localizzate di miscele esplosive. Quando queste sacche incontrano il calore intrinseco del forno, può verificarsi una deflagrazione o un'esplosione.

Il Ruolo del Flusso Stabile Verso l'Esterno

Assicurando una leggera e costante pressione positiva, si crea un delicato e continuo flusso di gas atmosferico verso l'esterno da questi stessi punti di perdita. Questo flusso agisce come una barriera, impedendo fisicamente all'aria di entrare nella camera.

Salvaguardia della Qualità Metallurgica

Oltre alla sicurezza, la pressione positiva è essenziale per mantenere l'atmosfera specifica e controllata richiesta per trattamenti termici di alta qualità. L'intrusione di aria è una forma di contaminazione che rovina il processo.

La Minaccia dell'Ossidazione

L'ossigeno presente nell'aria reagirà prontamente con la superficie calda dei pezzi d'acciaio. Questa reazione forma uno strato indesiderato di ossido di ferro, comunemente noto come scaglia.

Questa scaglia può rovinare la finitura superficiale, interferire con le tolleranze dimensionali e creare problemi per i processi post-trattamento come la placcatura o la rivestitura.

Prevenire l'Indesiderata Decarburazione

Anche piccole quantità di ossigeno e il vapore acqueo presente nell'aria possono reagire con il carbonio nella superficie dell'acciaio. Questo processo, chiamato decarburazione, rimuove il carbonio dall'acciaio, lasciando uno strato esterno morbido.

Per processi come la cementazione o la tempra neutra, dove una superficie dura ad alto tenore di carbonio è l'intero obiettivo, la decarburazione è un fallimento critico che rende i pezzi inutilizzabili.

Garantire la Purezza dell'Atmosfera

I produttori spendono risorse significative per generare e fornire miscele di gas precise (ad esempio, gas endotermico, miscele azoto-metanolo). La pressione positiva assicura che questa atmosfera attentamente creata rimanga pura e svolga la sua funzione metallurgica prevista senza contaminazione.

Comprendere i Compromessi: Trovare la Pressione Ottimale

Il controllo della pressione non riguarda la massimizzazione della pressione; si tratta di mantenere un obiettivo stabile e specifico. Sia una pressione eccessiva che insufficiente creano problemi.

Il Problema di Troppa Pressione

Una pressione positiva inutilmente alta è dispendiosa e inefficiente. Costringe un grande volume di costoso gas di processo a uscire dal forno, aumentando drasticamente i costi operativi.

Una pressione estremamente alta può anche esercitare una tensione eccessiva sulle porte del forno, sulle guarnizioni e sulle strutture refrattarie, accelerando potenzialmente l'usura.

Il Pericolo di Troppa Poca Pressione

Operare con una pressione positiva insufficiente (o peggio, una pressione negativa) è la condizione più pericolosa. Reintroduce il rischio di ingresso di aria, portando direttamente ai rischi per la sicurezza e ai difetti di qualità discussi in precedenza. Le fluttuazioni vicine allo zero di pressione sono altamente instabili e devono essere evitate.

L'Intervallo di Pressione Ideale

L'obiettivo standard del settore è una pressione positiva leggera ma costante. Questa viene tipicamente misurata in pollici di colonna d'acqua (WC) o Pascal (Pa).

Un intervallo target comune è da +0,02 a +0,05 pollici WC (circa 5 a 12,5 Pa). Questo è sufficiente per garantire un flusso costante verso l'esterno ma abbastanza basso da minimizzare lo spreco di gas.

Fare la Scelta Giusta per la Tua Operazione

Il raggiungimento di una pressione stabile nel forno richiede un approccio olistico che combini una corretta progettazione del sistema, un monitoraggio diligente e una manutenzione regolare.

- Se la tua priorità è la sicurezza: Ispeziona e mantieni regolarmente tutte le guarnizioni del forno, le guarnizioni e i potenziali punti di perdita per assicurarti che la pressione positiva stabilita sia efficace.

- Se la tua priorità è la qualità del prodotto: Monitora continuamente la pressione del forno insieme alla composizione del gas (ad esempio, punto di rugiada, potenziale di carbonio) per correlare le deviazioni di pressione con i cambiamenti atmosferici.

- Se la tua priorità è l'efficienza dei costi: Sintonizza il tuo sistema di controllo della pressione per mantenere la più bassa pressione positiva efficace, prevenendo sia l'ingresso di aria che il consumo eccessivo di gas.

In definitiva, padroneggiare la pressione del forno non è solo un passaggio procedurale; è il fondamento di un trattamento termico sicuro, coerente e redditizio.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Sicurezza | Previene l'ingresso di ossigeno, riducendo i rischi di esplosione mantenendo il flusso di gas verso l'esterno. |

| Controllo Qualità | Evita ossidazione e decarburazione, garantendo l'integrità e la finitura superficiale dei pezzi. |

| Intervallo di Pressione | Ideale: da +0,02 a +0,05 pollici WC (5-12,5 Pa) per stabilità ed efficienza. |

| Compromessi | Troppo bassa: rischi per la sicurezza; troppo alta: aumento dei costi e usura. |

Ottimizza i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni per alte temperature come Forni a Muffola, Tubolari, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando sicurezza, qualità ed efficienza dei costi. Contattaci oggi stesso per discutere come possiamo supportare le tue operazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati