Il vantaggio distintivo del PECVD è la sua capacità di operare a temperature significativamente più basse rispetto alla deposizione chimica da vapore (CVD) convenzionale. Utilizzando il plasma anziché il calore elevato per innescare le reazioni chimiche necessarie, il PECVD può depositare film sottili su materiali sensibili alla temperatura come plastiche e polimeri senza causare fusione, deformazione o degradazione.

La sfida principale nel rivestimento di materiali sensibili è che i metodi di deposizione tradizionali richiedono calore estremo, che distruggerebbe il substrato. Il PECVD risolve questo problema sostituendo l'energia termica di "forza bruta" con l'energia mirata di un plasma, consentendo rivestimenti di alta qualità a temperature sufficientemente basse da essere sicure per le plastiche e altri materiali delicati.

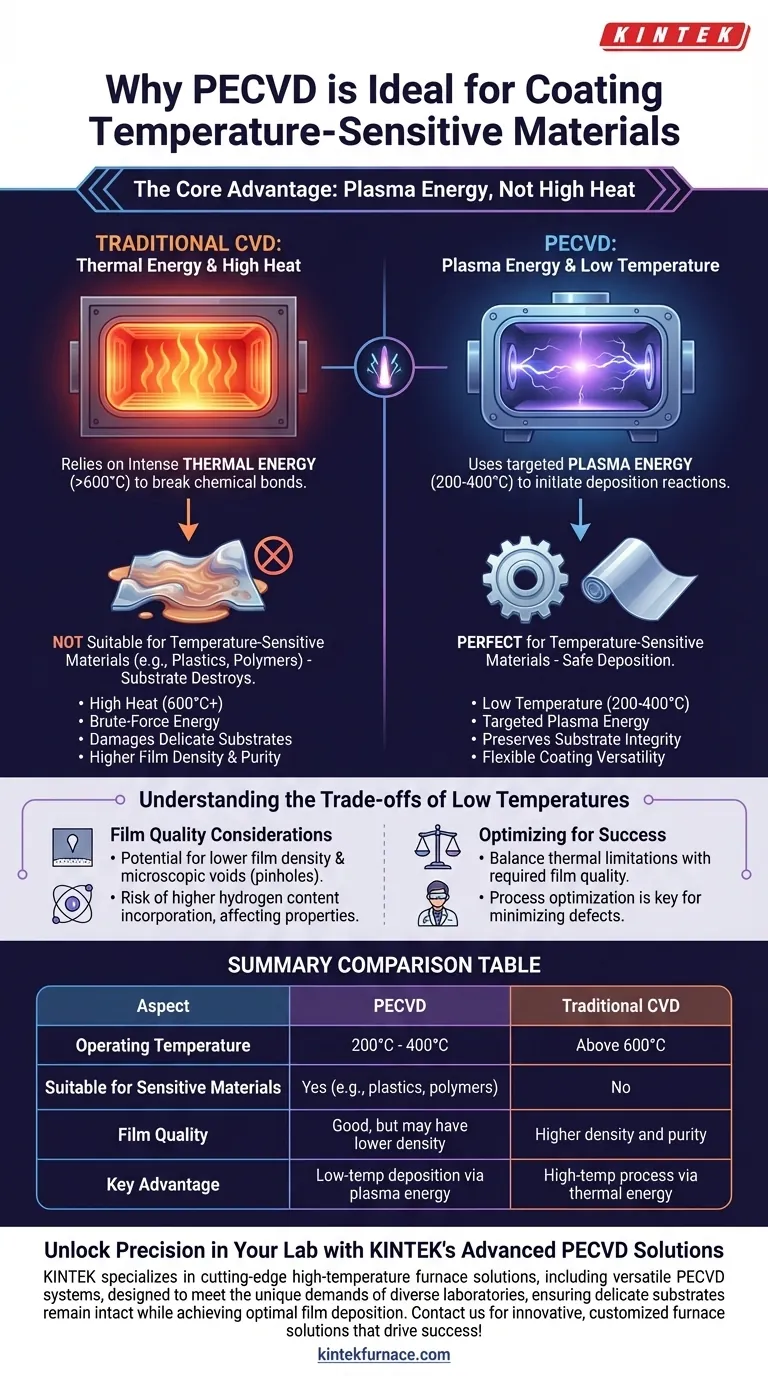

Il Principio Fondamentale: Energia al Plasma vs. Energia Termica

Per capire perché il PECVD è così efficace, devi prima cogliere la differenza fondamentale nel modo in cui fornisce energia rispetto alla sua controparte tradizionale.

Come Funziona il CVD Tradizionale

La deposizione chimica da vapore (CVD) tradizionale si basa esclusivamente sull'energia termica. I gas precursori vengono introdotti in un forno ad alta temperatura, che opera tipicamente sopra i 600°C.

Questo calore intenso fornisce l'energia di attivazione necessaria per rompere i legami chimici nei gas, consentendo loro di reagire e depositarsi come un film sottile solido su un substrato.

L'Alternativa PECVD: Energia al Plasma

La deposizione chimica da vapore assistita da plasma (PECVD) genera questa energia di attivazione in un modo completamente diverso. Opera all'interno di una camera a vuoto a una temperatura molto più bassa, di solito tra 200°C e 400°C.

Invece del solo calore, un campo elettrico viene applicato ai gas precursori, strappando elettroni dagli atomi e creando un plasma. Questo plasma è uno stato della materia altamente energetico contenente ioni ed elettroni liberi.

Il Risultato: Un Processo a Bassa Temperatura

Le particelle energetiche all'interno del plasma collidono con le molecole del gas precursore. Queste collisioni trasferiscono energia sufficiente per rompere i legami chimici e avviare la reazione di deposizione.

Poiché il plasma fornisce l'energia necessaria, il sistema non dipende più dal calore estremo. Questo è il meccanismo chiave che consente al PECVD di rivestire con successo materiali che non possono sopportare le alte temperature del CVD convenzionale.

Comprendere i Compromessi delle Basse Temperature

Sebbene la capacità di bassa temperatura del PECVD sia il suo vantaggio principale, non è priva di compromessi. La temperatura di deposizione influenza direttamente la qualità del film finale.

Qualità del Film e Temperatura

Come regola generale, i film depositati a temperature più elevate sono di qualità superiore. Tendono ad essere più densi, più stabili e con meno impurità.

L'abbassamento della temperatura di deposizione nel PECVD, sebbene necessario per i substrati sensibili, può influire sulle caratteristiche finali del film.

Il Rischio di Pinholes e Difetti

I film cresciuti all'estremità inferiore dell'intervallo di temperatura del PECVD sono più inclini ad essere meno densi e possono contenere vuoti microscopici o pinholes (microfori).

Questa densità inferiore può influire sulle prestazioni del film come strato barriera e potrebbe richiedere l'ottimizzazione del processo per mitigarla.

Contenuto di Idrogeno e il Suo Impatto

In molti processi PECVD, come la deposizione di nitruro di silicio (SiN) o biossido di silicio (SiO₂), i gas precursori contengono idrogeno. A temperature più basse, una maggiore quantità di questo idrogeno può essere incorporata nel film in crescita.

Questo idrogeno residuo può alterare le proprietà elettriche, la trasparenza ottica e lo stress meccanico del film, il che è una considerazione critica per applicazioni in microelettronica e ottica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione deve bilanciare le limitazioni termiche del substrato con la qualità e la purezza richieste del film sottile.

- Se il tuo obiettivo principale è preservare un substrato sensibile alla temperatura: il PECVD è la scelta superiore e spesso l'unica, ma devi essere preparato a ottimizzare il processo per minimizzare i difetti associati alle temperature più basse.

- Se il tuo obiettivo principale è raggiungere la massima densità e purezza del film possibile: un processo a temperatura più elevata come il CVD tradizionale è preferibile, a condizione che il tuo substrato possa tollerare il calore intenso.

- Se il tuo obiettivo principale è la versatilità del rivestimento: il PECVD è eccezionalmente flessibile, capace di depositare una vasta gamma di materiali, inclusi ossidi, nitruri e persino polimeri su vari substrati.

Comprendendo il compromesso fondamentale tra temperatura e qualità del film, puoi selezionare con sicurezza il metodo di deposizione che meglio si allinea ai vincoli e agli obiettivi del tuo progetto.

Tabella Riepilogativa:

| Aspetto | PECVD | CVD Tradizionale |

|---|---|---|

| Temperatura Operativa | 200°C - 400°C | Sopra i 600°C |

| Adatto per Materiali Sensibili alla Temperatura | Sì (es. plastiche, polimeri) | No |

| Qualità del Film | Buona, ma potrebbe avere densità e contenuto di idrogeno inferiori | Maggiore densità e purezza |

| Vantaggio Chiave | Utilizza energia al plasma per la deposizione a bassa temperatura | Si basa sull'energia termica per processi ad alta temperatura |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni PECVD Avanzate di KINTEK

Stai lavorando con materiali sensibili alla temperatura come plastiche o polimeri e hai bisogno di rivestimenti affidabili e di alta qualità senza il rischio di danni? KINTEK è specializzata in soluzioni all'avanguardia per forni ad alta temperatura, inclusi i nostri versatili sistemi PECVD, progettati per soddisfare le esigenze uniche di diversi laboratori.

-

Perché Scegliere KINTEK? Sfruttiamo un'eccezionale R&S e produzione interna per fornire sistemi PECVD avanzati che operano a basse temperature (200°C - 400°C), garantendo che i tuoi substrati delicati rimangano intatti pur ottenendo una deposizione ottimale del film. La nostra forte capacità di personalizzazione profonda ci consente di adattare le soluzioni con precisione alle tue esigenze sperimentali, sia che tu sia nel campo della microelettronica, dell'ottica o della scienza dei materiali.

-

La Nostra Linea di Prodotti: Oltre al PECVD, offriamo una gamma completa che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti costruiti per migliorare l'efficienza e la precisione nel tuo laboratorio.

Non lasciare che le limitazioni termiche frenino la tua ricerca: collabora con KINTEK per soluzioni innovative e personalizzate per forni che guidano il successo. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche ed elevare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori