Il controllo della temperatura ad alta precisione è il fattore determinante che definisce l'integrità strutturale e le prestazioni dei compositi SiC/SiC.

Nel contesto dei forni di trattamento termico ad alta temperatura, in particolare durante il processo di Infiltrazione Polimerica e Pirolisi (PIP), è necessaria un'esatta regolazione termica per gestire la formazione della fase della matrice ceramica. Questa precisione previene incoerenze strutturali e garantisce che il materiale raggiunga le proprietà meccaniche necessarie per applicazioni ad alte prestazioni.

Il Concetto Chiave

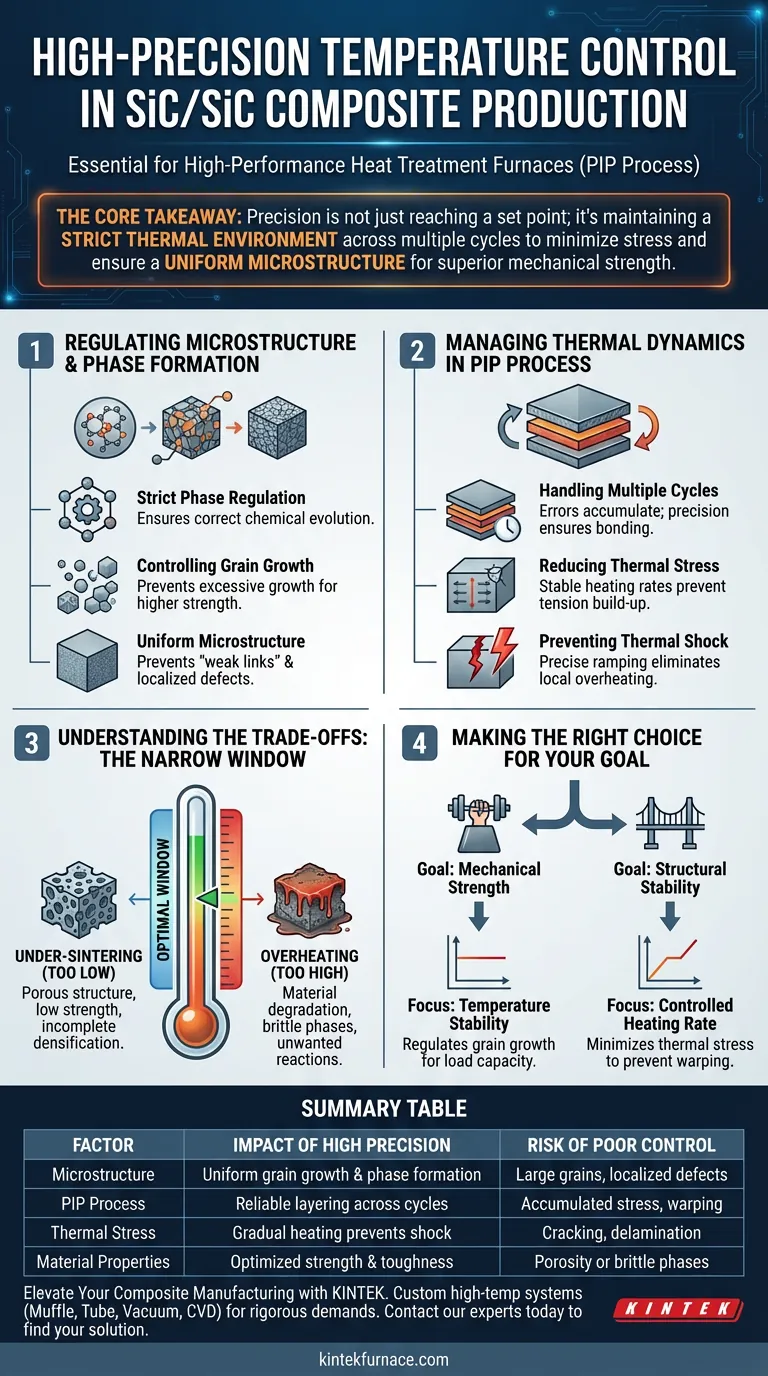

Nella produzione di compositi SiC/SiC, la precisione della temperatura non riguarda semplicemente il raggiungimento di un punto impostato; si tratta di mantenere un rigoroso ambiente termico attraverso molteplici cicli di processo. Questa stabilità minimizza l'accumulo di stress termico e garantisce una microstruttura uniforme, che è il prerequisito per una resistenza meccanica e una stabilità strutturale superiori.

Regolazione della Microstruttura e della Formazione di Fase

Per capire perché la precisione è non negoziabile, devi guardare a ciò che accade a livello microscopico durante il processo di trattamento termico.

Regolazione Rigorosa della Fase

Il riferimento primario indica che la formazione della fase della matrice ceramica è sensibile alle fluttuazioni termiche.

Il controllo preciso ti consente di regolare rigorosamente questa formazione. Ciò garantisce che la matrice si evolva chimicamente nello stato desiderato senza deviazioni, creando una base materiale coerente.

Controllo della Crescita dei Grani

I picchi di temperatura possono portare a una crescita incontrollata dei grani all'interno della struttura ceramica.

Mantenendo un'accuratezza costante della temperatura, il forno impedisce ai grani di crescere eccessivamente. Questa regolazione è vitale perché strutture a grani fini e uniformi generalmente producono maggiore resistenza e tenacità alla frattura.

Evoluzione Microstrutturale Uniforme

L'obiettivo del trattamento termico è un materiale omogeneo.

Il riscaldamento stabile garantisce che la microstruttura si evolva uniformemente in tutto il composito. Ciò impedisce la creazione di "punti deboli" o difetti localizzati che potrebbero compromettere il componente sotto carico.

Gestione delle Dinamiche Termiche nel Processo PIP

Il processo di Infiltrazione Polimerica e Pirolisi (PIP) presenta sfide uniche che rendono la precisione termica ancora più critica.

Gestione di Cicli Multipli

Il processo PIP prevede cicli ripetitivi di infiltrazione e riscaldamento per densificare il composito.

Qualsiasi errore nel controllo della temperatura durante un ciclo non scompare semplicemente; si accumula. La precisione garantisce che ogni strato si leghi correttamente con quello precedente, mantenendo l'integrità durante i passaggi iterativi di produzione.

Riduzione dell'Accumulo di Stress Termico

Fluttuazioni rapide o riscaldamento non uniforme creano tensione interna.

Come notato nel riferimento primario, velocità di riscaldamento stabili sono essenziali per ridurre l'accumulo di stress termico. Controllando la velocità di variazione della temperatura, si impedisce al materiale di sviluppare stress residui che potrebbero portare a crepe o deformazioni.

Prevenzione dello Shock Termico

Dati di supporto relativi ai forni sottovuoto evidenziano l'importanza di velocità di riscaldamento controllate (ad esempio, velocità di rampa specifiche come 8°C/min).

Rampate precise prevengono lo shock termico. Ciò elimina il surriscaldamento locale, che è una fonte comune di difetti interni e delaminazione nelle strutture composite.

Comprensione dei Compromessi: La Stretta Finestra di Elaborazione

Mentre l'alta precisione è l'obiettivo, è importante comprendere i rischi specifici associati alla deviazione dalla finestra di temperatura ottimale.

Il Rischio di Sotto-Sinterizzazione

Se il controllo della temperatura scende troppo, la densificazione della matrice rimane incompleta.

Ciò si traduce in una struttura porosa che manca della necessaria conducibilità termica e resistenza meccanica, rendendo di fatto il composito inutile per applicazioni ad alte prestazioni.

I Pericoli del Surriscaldamento

Al contrario, se la temperatura sale troppo o viene mantenuta troppo a lungo, si rischia di degradare il materiale.

Il calore eccessivo può indurre reazioni interfaciali indesiderate o fusione locale dei costituenti. Ciò degrada le proprietà del materiale, creando spesso fasi fragili che riducono la capacità del composito di resistere agli urti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di trattamento termico per i compositi SiC/SiC, devi allineare la tua strategia di controllo termico con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Dai priorità alla stabilità della temperatura per regolare la crescita dei grani, poiché una struttura a grani fini e uniformi si correla direttamente a una maggiore capacità di carico.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Concentrati sul controllo della velocità di riscaldamento (rampa) per minimizzare l'accumulo di stress termico, prevenendo deformazioni o crepe durante i molteplici cicli PIP.

Padroneggiare la precisione della temperatura trasforma il forno da un semplice strumento di riscaldamento a uno strumento di ingegneria microstrutturale.

Tabella Riassuntiva:

| Fattore | Impatto dell'Alta Precisione | Rischio di Scarso Controllo |

|---|---|---|

| Microstruttura | Crescita uniforme dei grani e formazione di fase | Grani grandi e difetti localizzati |

| Processo PIP | Stratificazione affidabile attraverso cicli multipli | Accumulo di stress termico e deformazione |

| Stress Termico | Riscaldamento graduale previene lo shock termico | Crepe e delaminazione da picchi |

| Proprietà del Materiale | Resistenza meccanica e tenacità ottimizzate | Porosità (troppo freddo) o fasi fragili (troppo caldo) |

Eleva la Tua Produzione di Compositi con KINTEK

Ambienti termici precisi fanno la differenza tra il fallimento del materiale e il successo ad alte prestazioni. KINTEK fornisce sistemi leader del settore Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per soddisfare le rigorose esigenze della produzione di compositi SiC/SiC. Supportati da R&S esperta e produzione di precisione, i nostri forni ad alta temperatura sono completamente personalizzabili per le tue specifiche velocità di riscaldamento e requisiti di stabilità.

Pronto a ottimizzare la tua ingegneria microstrutturale?

Contatta i nostri esperti oggi stesso per trovare la tua soluzione

Guida Visiva

Riferimenti

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il significato del mantenimento di un'atmosfera inerte di azoto durante l'attivazione del sale fuso? Garantire la purezza dei pori

- Quale ruolo svolge il mezzo di impacchettamento nel processo di borurazione in polvere allo stato solido? Migliorare la durezza dei metalli ad alte temperature

- Perché la qualità del vuoto influisce sulla resa delle catene di carbonio? Standard essenziali per la sintesi ad alta resa

- Come migliora un forno programmabile ad alta temperatura il controllo delle velocità di raffreddamento? Migliorare l'integrità dei pezzi ceramici

- Quali sono i principali vantaggi tecnici dell'utilizzo dell'acciaio inossidabile per la costruzione dei corpi dei forni di pirolisi orizzontali? Durata e precisione termica

- Come fa un ambiente a temperatura costante a mantenere la validità sperimentale? Garantire la precisione nei test di attacco da solfati

- Quali ruoli svolge un forno da laboratorio nella produzione di biochar? Migliorare l'efficienza e l'accuratezza nella lavorazione termica

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura operante a 1173 K nella preparazione di precursori di ossido poroso? Ottenere l'integrità strutturale per i tuoi precursori