Nel mondo dell'elettronica ad alte prestazioni, la gestione del calore è la principale barriera per sbloccare maggiore potenza e velocità. La deposizione chimica da fase vapore a plasma a microonde (MPCVD) è un processo produttivo critico perché consente la crescita di diamanti monocristallini, che possiedono una conducibilità termica di gran lunga superiore a qualsiasi materiale tradizionale. Questi diamanti agiscono come dissipatori di calore eccezionalmente efficienti, allontanando il calore dannoso dai componenti sensibili.

La sfida fondamentale nell'elettronica moderna non è la mancanza di potenza di calcolo, ma l'incapacità di rimuovere efficacemente l'intenso calore generato in aree minuscole. La MPCVD fornisce la soluzione creando un materiale quasi perfetto—il diamante—che funziona come un'autostrada termica, prevenendo colli di bottiglia prestazionali e guasti catastrofici.

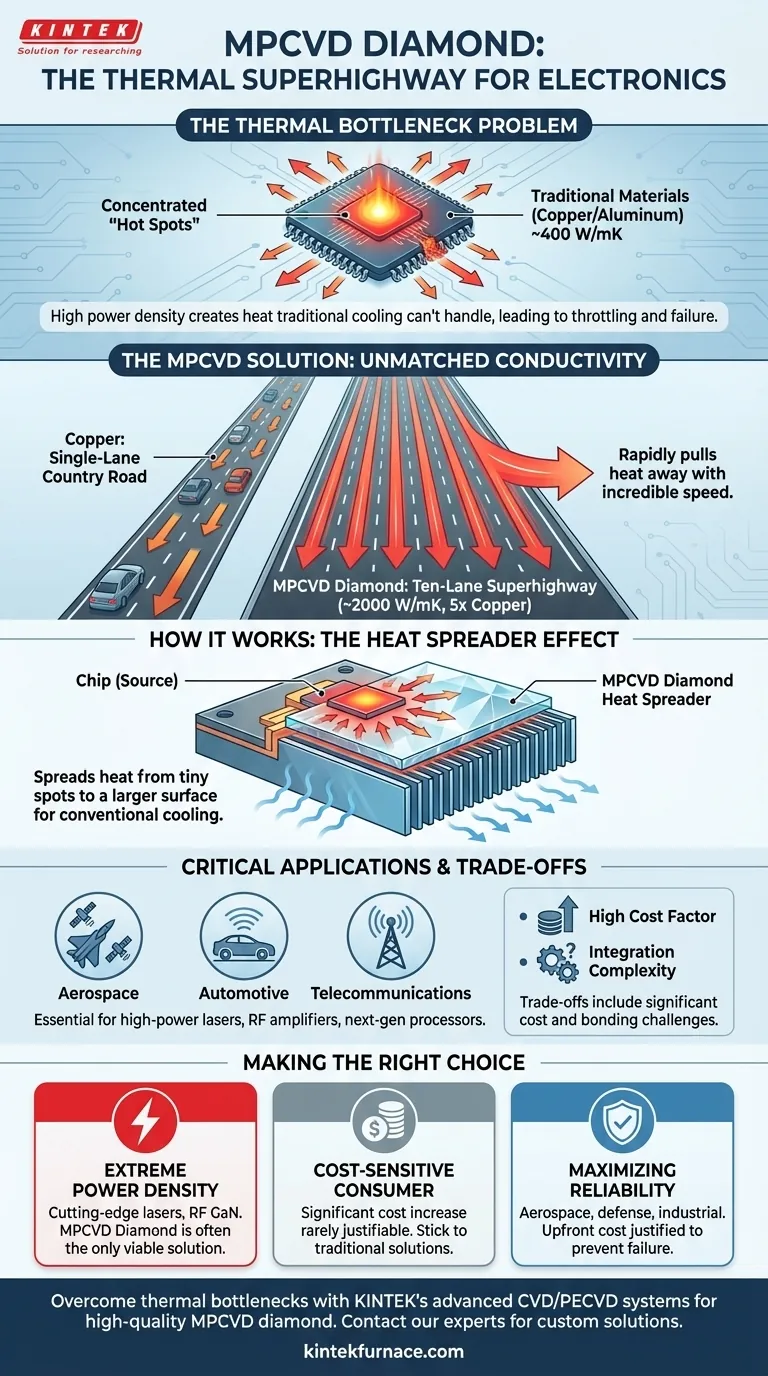

Il Problema Centrale: Il Collo di Bottiglia Termico

I componenti elettronici moderni si stanno riducendo in dimensioni aumentando al contempo la densità di potenza. Questo crea "punti caldi" concentrati che i metodi di raffreddamento tradizionali faticano a gestire.

Perché i Materiali Tradizionali Stanno Raggiungendo un Limite

Materiali come rame e alluminio sono stati a lungo lo standard per i dissipatori di calore. Sebbene efficaci per la dissipazione generale del calore, mancano della conducibilità termica necessaria per allontanare rapidamente il calore da un punto caldo microscopico.

Questo crea un ingorgo termico, causando un rapido aumento delle temperature alla fonte, anche se il dispositivo generale risulta fresco.

L'Impatto del Calore sulle Prestazioni e sulla Durata

Il calore eccessivo non è solo un rischio; è una garanzia di scarse prestazioni e di eventuale guasto.

Le alte temperature causano il throttling (rallentamento intenzionale) dei processori, riducono l'efficienza e l'accuratezza di componenti come i diodi laser e accelerano il degrado fisico del dispositivo, accorciandone drasticamente la vita utile.

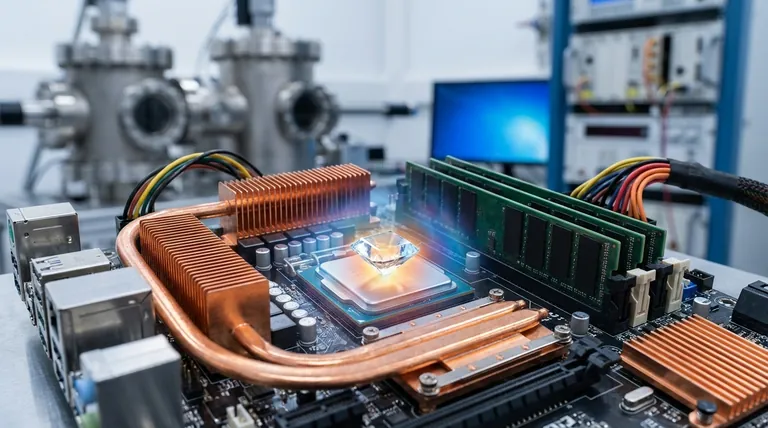

Come il Diamante Coltivato tramite MPCVD Risolve il Problema del Calore

La tecnologia MPCVD affronta direttamente il collo di bottiglia termico creando un materiale perfettamente adatto per il trasferimento di calore estremo.

Conducibilità Termica Senza Pari

I diamanti monocristallini coltivati tramite MPCVD hanno una conducibilità termica circa 5 volte superiore a quella del rame. Ciò consente loro di allontanare il calore da una sorgente con incredibile velocità ed efficienza.

Pensala come la differenza tra una strada di campagna a corsia unica (rame) e un'autostrada a dieci corsie (diamante) per il trasferimento di calore.

Funzionare come "Dissipatore di Calore"

Nella maggior parte delle applicazioni, il diamante non è l'intero dissipatore di calore. Invece, un piccolo chip di diamante viene saldato direttamente al componente che genera calore (come un die di processore o un laser).

Questo diamante agisce come un dissipatore di calore, attirando rapidamente il calore dal minuscolo punto caldo e distribuendolo su un'area superficiale molto più ampia. Da lì, un dissipatore di calore convenzionale, più grande e realizzato in rame o alluminio, può dissipare facilmente il calore ormai diffuso.

Applicazioni Critiche

Questa capacità è essenziale nei dispositivi in cui prestazioni e affidabilità non sono negoziabili.

Esempi chiave includono diodi laser ad alta potenza, amplificatori a radiofrequenza (RF) avanzati e processori di prossima generazione utilizzati nei settori aerospaziale, automobilistico e delle telecomunicazioni.

Comprendere i Compromessi

Sebbene le sue prestazioni termiche siano ineguagliabili, il diamante coltivato tramite MPCVD non è un sostituto universale per i materiali convenzionali. La sua applicazione comporta compromessi specifici.

Il Fattore Costo Significativo

La produzione di diamante monocristallino di alta qualità è un processo costoso e ad alta intensità energetica. Il costo di un dissipatore di calore in diamante è di ordini di grandezza superiore rispetto a un pezzo di rame di dimensioni simili.

Questo costo elevato implica che il suo utilizzo è tipicamente riservato ad applicazioni in cui nessun altro materiale può soddisfare i requisiti termici.

Complessità di Integrazione e Produzione

Saldare un dissipatore in diamante a un chip di silicio è una complessa sfida ingegneristica. I due materiali si espandono e si contraggono a velocità diverse con i cambiamenti di temperatura, il che può creare stress e portare a guasti se non gestito perfettamente.

Ciò aggiunge un ulteriore livello di complessità e costo al processo di produzione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della giusta soluzione di gestione termica richiede di bilanciare le esigenze prestazionali rispetto ai costi e alla complessità a livello di sistema.

- Se la tua priorità principale è gestire l'estrema densità di potenza: Per diodi laser all'avanguardia o dispositivi RF GaN con punti caldi intensi, un dissipatore di calore in diamante MPCVD è spesso l'unica soluzione praticabile.

- Se la tua priorità principale sono i prodotti di consumo sensibili ai costi: L'aumento significativo dei costi per il diamante è raramente giustificabile, e le soluzioni tradizionali in rame o alluminio rimangono lo standard.

- Se la tua priorità principale è massimizzare l'affidabilità nei sistemi critici: Nelle applicazioni aerospaziali, di difesa o industriali ad alta affidabilità, il costo iniziale di un dissipatore in diamante è giustificato dalla sua capacità di prevenire guasti termici e prolungare la vita operativa del sistema.

Applicando strategicamente questo materiale straordinario, puoi superare le barriere termiche che limitano la prossima generazione di prestazioni elettroniche.

Tabella Riassuntiva:

| Sfida | Soluzione Tradizionale | Soluzione in Diamante MPCVD |

|---|---|---|

| Alta Densità di Potenza | Dissipatore di Calore in Rame/Alluminio | Dissipatore di Calore in Diamante Monocristallino |

| Conducibilità Termica | ~400 W/mK (Rame) | ~2000 W/mK (5x Rame) |

| Vantaggio Chiave | Conveniente per Uso Generale | Previene il Throttling e i Guasti nei Sistemi Critici |

| Applicazione Ideale | Elettronica di Consumo | Aerospaziale, Telecomunicazioni, Laser ad Alta Potenza |

Supera i colli di bottiglia termici nelle tue applicazioni più esigenti. KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD essenziali per la produzione di diamanti MPCVD di alta qualità. Le nostre approfondite capacità di personalizzazione assicurano che i tuoi specifici requisiti di gestione termica siano soddisfatti con precisione. Contatta oggi i nostri esperti per discutere come la nostra tecnologia può migliorare le prestazioni e l'affidabilità dei tuoi dispositivi elettronici.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In che modo l'MPCVD ottiene un controllo stabile della temperatura durante la crescita del diamante? Padroneggiare una gestione termica precisa

- Quale potenziale futuro possiede la tecnologia MPCVD per la sintesi dei diamanti? Sbloccare l'elettronica e i materiali di prossima generazione

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Quali sono i due tipi principali di MPCVD basati sulle condizioni operative? Comprendere l'equilibrio del plasma per materiali superiori

- Quali tecniche vengono utilizzate per valutare la qualità dei film prodotti tramite MPCVD? Una guida a XRD, Raman e SEM

- Quali sfide deve affrontare l'MPCVD nonostante i suoi vantaggi? Bilanciare tasso di crescita, qualità e scalabilità

- Quali sono i limiti dell'MPCVD? Bilanciare alte prestazioni con sensibilità del substrato e costi

- Quali sono i vantaggi del diamante MPCVD negli utensili da taglio, sbavatura e lucidatura? Aumenta la durata e l'efficienza degli utensili