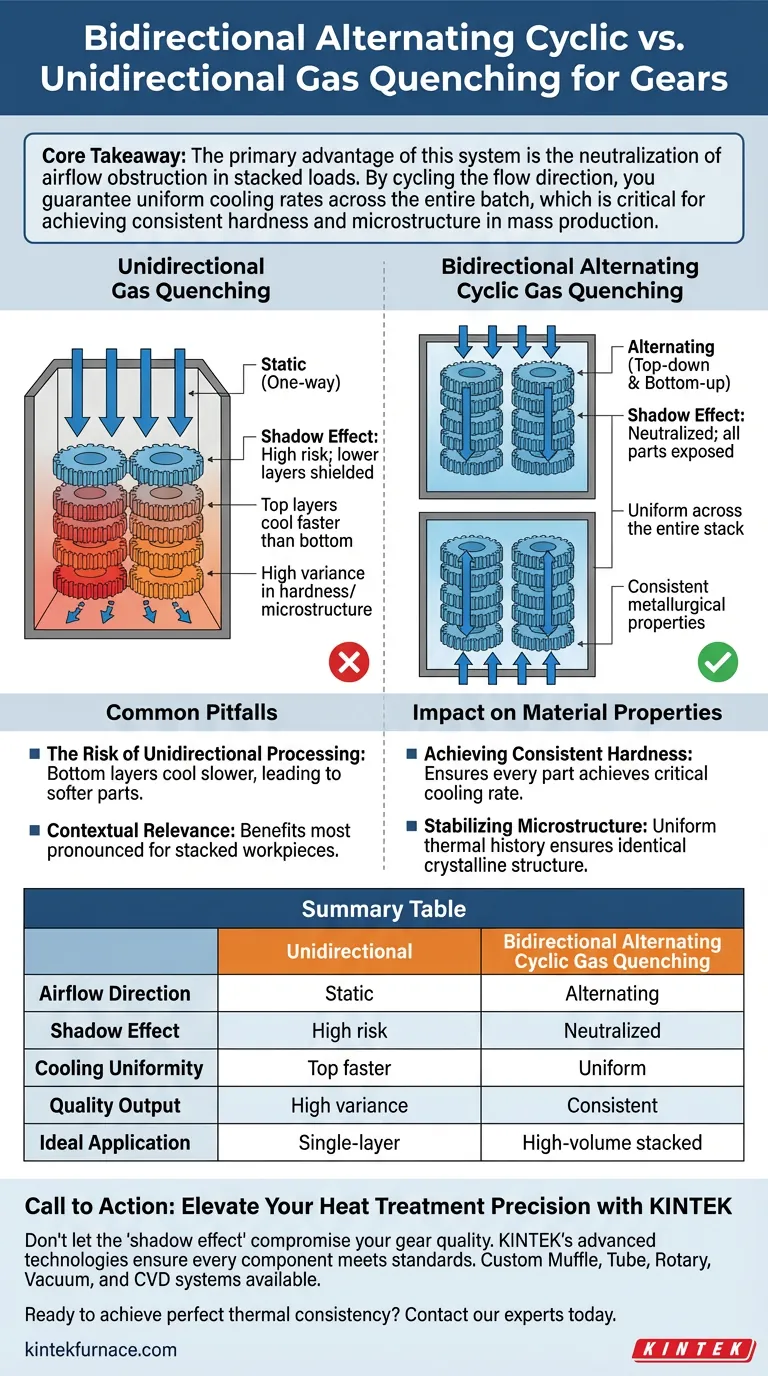

Un sistema di tempra a gas ciclico alternato bidirezionale migliora significativamente l'affidabilità del processo eliminando attivamente l'"effetto ombra" che affligge le tradizionali configurazioni unidirezionali. Commutando periodicamente il flusso del gas tra le direzioni dall'alto verso il basso e dal basso verso l'alto, il sistema impedisce agli strati superiori di una pila di bloccare il flusso d'aria agli strati inferiori. Ciò garantisce che ogni ingranaggio di un lotto sperimenti la stessa storia termica, indipendentemente dalla sua posizione nella pila.

Concetto chiave: Il vantaggio principale di questo sistema è la neutralizzazione dell'ostruzione del flusso d'aria nei carichi impilati. Ciclando la direzione del flusso, si garantiscono velocità di raffreddamento uniformi in tutto il lotto, il che è fondamentale per ottenere una durezza e una microstruttura coerenti nella produzione di massa.

La meccanica del raffreddamento uniforme

Superare l'effetto ombra

In un sistema unidirezionale standard, il gas fluisce da un'unica fonte, tipicamente dall'alto. Il primo strato di ingranaggi colpisce per primo il flusso di gas, schermando efficacemente o "ombreggiando" i componenti sottostanti.

La soluzione del flusso alternato

Un sistema bidirezionale interrompe questo schema statico invertendo periodicamente il flusso d'aria. Alternando tra soffiaggio dall'alto verso il basso e dal basso verso l'alto, il sistema garantisce che le aree "ombreggiate" siano esposte a correnti di raffreddamento dirette.

Eliminare i gradienti termici

Questo movimento ciclico bilancia l'estrazione di calore in tutto il carico. Impedisce agli strati superiori di raffreddarsi significativamente più velocemente degli strati inferiori, una causa comune di distorsione e incoerenza.

Impatto sulle proprietà dei materiali

Ottenere una durezza costante

La durezza di un ingranaggio è direttamente determinata dalla velocità con cui viene raffreddato. Poiché il sistema bidirezionale equalizza il flusso d'aria, garantisce che ogni pezzo nella pila raggiunga la stessa velocità di raffreddamento critica.

Stabilizzare la microstruttura

La microstruttura dipende interamente dalla storia termica del pezzo. Il riscaldamento e il raffreddamento uniformi assicurano che la struttura cristallina del metallo sia identica in tutto il lotto.

Affidabilità nella produzione di massa

Per la produzione ad alto volume, la coerenza pezzo per pezzo è la metrica del successo. Questo sistema rimuove la variabile "posizione nella pila" dall'equazione di qualità.

Errori comuni da evitare

Il rischio della lavorazione unidirezionale

Se ti affidi al flusso unidirezionale per ingranaggi impilati, accetti un alto rischio di varianza. Gli strati inferiori si raffredderanno quasi invariabilmente più lentamente, portando a pezzi più morbidi e potenziali scarti.

Rilevanza contestuale

È importante notare che questa tecnologia è specificamente progettata per affrontare pezzi impilati. I benefici sono più pronunciati quando il blocco del flusso d'aria è una realtà fisica della tua configurazione di carico.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo sistema è in linea con le tue esigenze di processo, considera i tuoi specifici vincoli di produzione:

- Se il tuo obiettivo principale è la produzione di massa di carichi impilati: adotta la tempra bidirezionale per massimizzare la produttività eliminando l'"effetto ombra" che compromette gli strati inferiori.

- Se il tuo obiettivo principale è la coerenza metallurgica: utilizza questo sistema per garantire che le velocità di raffreddamento, la durezza e la microstruttura siano identiche in tutto il lotto, riducendo i fallimenti del controllo qualità.

Controllando la direzione del flusso, trasformi un processo variabile in uno prevedibile.

Tabella riassuntiva:

| Caratteristica | Tempra a gas unidirezionale | Tempra ciclica bidirezionale |

|---|---|---|

| Direzione del flusso d'aria | Statica (unidirezionale) | Alternata (dall'alto verso il basso e dal basso verso l'alto) |

| Effetto ombra | Alto rischio; strati inferiori schermati | Neutralizzato; tutti i pezzi esposti |

| Uniformità di raffreddamento | Gli strati superiori si raffreddano più velocemente di quelli inferiori | Uniforme in tutta la pila |

| Output di qualità | Alta varianza nella durezza/microstruttura | Proprietà metallurgiche coerenti |

| Applicazione ideale | Carichi a strato singolo/a bassa densità | Lotti di pezzi impilati ad alto volume |

Migliora la precisione del tuo trattamento termico con KINTEK

Non lasciare che l'"effetto ombra" comprometta la qualità dei tuoi ingranaggi. Le tecnologie di tempra avanzate di KINTEK garantiscono che ogni componente del tuo lotto soddisfi rigorosi standard di durezza e microstruttura. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili in base alle tue specifiche esigenze industriali.

Pronto a ottenere una perfetta coerenza termica? Contatta i nostri esperti oggi stesso per scoprire come i nostri forni industriali e da laboratorio personalizzabili ad alta temperatura possono trasformare l'affidabilità della tua produzione.

Guida Visiva

Riferimenti

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali materiali possono essere lavorati utilizzando forni di sinterizzazione sottovuoto e a pressione? Sblocca la densificazione di materiali ad alte prestazioni

- Perché è necessario un forno sottovuoto per la post-elaborazione del Seleniuro di Indio? Preservare le prestazioni dei nanosheet di InSe

- Perché lo sviluppo di attrezzature e processi sottovuoto ad alta temperatura è sempre più importante? Sblocca Purezza e Prestazioni nei Materiali

- Perché la brasatura di giunti eterometallici Tungsteno-EUROFER deve essere eseguita in un forno a ultra-alto vuoto? Ottenere legami densi

- Qual è il principio alla base dei forni di sinterizzazione a microonde? Scopri il riscaldamento volumetrico rapido e uniforme

- Quali sono i vantaggi dell'utilizzo di un forno a zona flottante ottica per la crescita della serie RCu? Ottenere una crescita ad alta purezza

- Come studia un sistema di angolo di contatto sotto vuoto ad alta temperatura le leghe di Al 7075? Padroneggiare la tensione superficiale e l'ossidazione

- Quali sono i vantaggi specifici del processo nell'utilizzo di un forno a vuoto per l'essiccazione di polveri? Migliorare la purezza del materiale