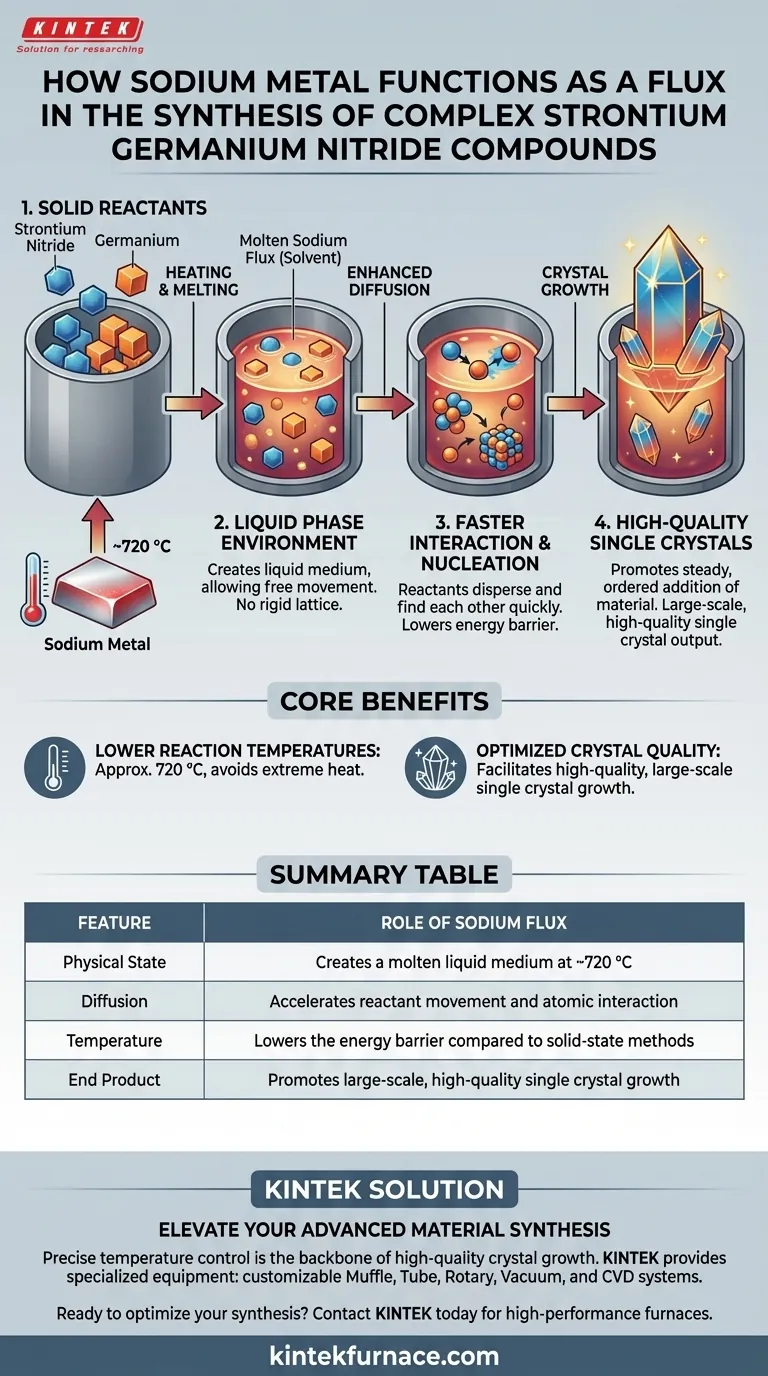

Il sodio metallico funziona come facilitatore per la sintesi in fase liquida. Agisce come un solvente che si scioglie per creare un ambiente liquido, permettendo ai reagenti solidi come il nitruro di stronzio e il germanio di dissolversi e interagire più liberamente. Questo processo abbassa significativamente la barriera energetica richiesta per la reazione, consentendo la formazione di composti complessi a circa 720 °C.

Concetto chiave: Introducendo una fase liquida, il fondente di sodio migliora la diffusione dei reagenti e abbassa la temperatura di processo, abilitando direttamente la nucleazione e la crescita di cristalli singoli di alta qualità e su larga scala.

La meccanica del fondente di sodio

Creazione di un ambiente a fase liquida

Nella chimica allo stato solido, la reazione tra due solidi è spesso difficile perché gli atomi si muovono lentamente. Il sodio metallico risolve questo problema agendo come fondente di fase liquida.

Quando riscaldato, il sodio si scioglie e circonda i reagenti solidi. Questo crea un mezzo in cui i componenti non sono più bloccati in un reticolo rigido ma sono liberi di muoversi.

Miglioramento della reattività e della diffusione

Il vantaggio principale di questo ambiente liquido è il drastico miglioramento delle velocità di diffusione.

Reagenti come il nitruro di stronzio e il germanio possono disperdersi attraverso il sodio fuso. Questa maggiore mobilità permette agli elementi distinti di trovarsi e reagire molto più velocemente di quanto farebbero in una miscela tradizionale allo stato solido.

Crescita cristallina e benefici termici

Abbassamento delle temperature di reazione

La sintesi tradizionale spesso richiede calore estremo. Il metodo del fondente di sodio permette la sintesi a una temperatura di reazione relativamente bassa di circa 720 °C.

Poiché il fondente facilita la miscelazione a livello atomico, il sistema non richiede un'energia termica eccessiva per forzare i reagenti a unirsi.

Facilitazione della nucleazione

Il fondente di sodio fornisce un ambiente ideale per la nucleazione, il primo passo nella formazione dei cristalli.

Una volta iniziata la reazione, il fondente supporta l'aggiunta costante e ordinata di materiale alla struttura cristallina in crescita. Ciò si traduce nella produzione di cristalli singoli di alta qualità e su larga scala piuttosto che polveri disordinate.

Comprensione dei requisiti di processo

Controllo specifico della temperatura

Sebbene la temperatura sia "bassa" rispetto ad altri metodi, il processo dipende fortemente dal mantenimento dell'ambiente specifico intorno ai 720 °C.

Il successo dipende dal raggiungimento e dal mantenimento di questa temperatura per garantire che il fondente rimanga efficace e che le velocità di diffusione siano ottimizzate per i reagenti specifici coinvolti.

Fare la scelta giusta per la tua sintesi

Se stai valutando metodi di sintesi per composti di nitruro di stronzio-germanio, considera i requisiti specifici del tuo obiettivo finale.

- Se il tuo obiettivo principale è la qualità dei cristalli: Il metodo del fondente di sodio è ideale in quanto facilita la crescita di cristalli singoli di alta qualità e su larga scala attraverso una nucleazione controllata.

- Se il tuo obiettivo principale è il budget termico: Questo metodo è superiore perché consente la reattività a una temperatura relativamente bassa (circa 720 °C), evitando la necessità di calore estremo.

Il metodo del fondente di sodio colma efficacemente il divario tra reagenti solidi e output cristallino di alta qualità sfruttando la dinamica di fase liquida.

Tabella riassuntiva:

| Caratteristica | Ruolo del fondente di sodio |

|---|---|

| Stato fisico | Crea un mezzo liquido fuso a ~720 °C |

| Diffusione | Accelera il movimento dei reagenti e l'interazione atomica |

| Temperatura | Abbassa la barriera energetica rispetto ai metodi allo stato solido |

| Prodotto finale | Promuove la crescita di cristalli singoli su larga scala e di alta qualità |

Eleva la tua sintesi di materiali avanzati con KINTEK

Il controllo preciso della temperatura è la spina dorsale della crescita cristallina di alta qualità. Sia che tu utilizzi metodi a fondente di sodio o reazioni tradizionali allo stato solido, KINTEK fornisce le attrezzature specializzate necessarie per avere successo. Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili Muffola, a Tubo, Rotativi, Sottovuoto e CVD progettati per soddisfare le rigorose esigenze della ricerca ad alta temperatura di laboratorio.

Pronto a ottimizzare il tuo processo di sintesi? Contatta KINTEK oggi stesso per scoprire come i nostri forni ad alte prestazioni possono portare precisione ed efficienza alle tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Lukas Link, Rainer Niewa. Nitridogermanates(IV): The Germanide Oxide Sr<sub>15</sub>Ge[GeN<sub>4</sub>]<sub>3</sub>O, the Carbodiimide Ba<sub>5</sub>[GeN<sub>4</sub>][CN<sub>2</sub>], and the Oxidonitridogermanate Sr<sub>6</sub>[Ge<sub>2</sub>N<sub>6</sub>O]. DOI: 10.1002/zaac.202500068

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Quali sfide sono associate ai forni a camera? Superare l'inefficienza e i problemi di qualità

- In che modo l'orientamento perpendicolare dei supporti del substrato avvantaggia il VTD? Massimizzare l'efficienza e il controllo termico

- Perché la cordierite è selezionata come supporto a nido d'ape per i catalizzatori di decomposizione HAN? Prospettive di progettazione essenziali

- Qual è lo scopo del pretrattamento con idrogeno per i nanotubi di carbonio drogati con Ni-Co? Sblocca un'attivazione superiore del catalizzatore

- Quali sono le applicazioni primarie di un forno elettrico di alta precisione nella caratterizzazione della biomassa? Sblocca informazioni chiave

- In che modo un sistema di reazione ad alta precisione aiuta la ricerca sul CLR del metano? Sblocca approfondimenti avanzati sul syngas

- Come fa un sistema di reattori a controllare le fonti di cloro nell'ossiclorurazione? Controllo della rigenerazione del catalizzatore principale

- Come le attrezzature per la nitrurazione al plasma migliorano le prestazioni delle leghe di titanio in acqua di mare? Aumenta la durabilità marina